Paso 1: ANTECEDENTES

Nick es uno de los propietarios de Lakeside Woodworks y su esposa, Jessica es su gerente de medios de comunicación social, así como muchas otras cosas. Estábamos construyendo en su tienda y las mesas auxiliares que estábamos construyendo iban a vivir en la sala de cine en el sótano de su casa.

Paso 2: HERRAMIENTAS Y MATERIALES (enlaces afiliados)

Herramienta de pintor de 5 vías- Espátula: https

- Espátula (grande)

- Taladro y destornillador

- Lijadora Bosch

- Lijadora de órbita aleatoria (más pequeña)

- Sierra circular

- Sierra de carril

- Aceite danés natural

- Cepillos de espuma

- Bondo

- Corta Tapones

- Cera en pasta

- Pegamento para madera

Paso 3: SELECCIÓN DE LA MADERA

We started at Lakeside Woodworks, where they have lots of boards of different species, sizes and thicknesses. We picked out a piece of olive wood that had some nasty cracks in it, but we knew we wanted to build something with it.

Tambien te recomiendo leer: Emprende con la resina epoxica y la madera creando mesas de rio . 5/5 ⭐⭐⭐⭐⭐

We decided to make a couple of side tables for the movie room in Nick and Jessica’s house. They had a corner next to a recliner that was crying out for a little table, so Caleb started measuring to fit in that spot.

On the other side of the room, I moved a bookshelf they wanted to get rid of, and talked about the dimensions of what would be a table there.

Paso 4: ROMPER LA LOSA

Después, volvimos al taller para empezar a cortar la tabla. Elegimos esta losa de madera de olivo que estaba bastante dividida, pero realmente queríamos hacer estas mesas con ella. Agarré una sierra circular y una sierra de pista y comenzó a cortar en la losa después de Caleb y yo scoped las partes de la losa cada uno de nosotros quería.

Nick (uno de los propietarios de Lakeside Woodworks) tenía un montón de buenos consejos y trucos para mostrarnos, ya que son una tienda de producción y tienen que ser realmente eficiente para sus construcciones de los clientes. Voy a compartir algunas de las cosas que recogí en, pero asegúrese de ir a ver el video de Caleb después de este. Él va a compartir aún más consejos allí. Voy a enlazar a su video abajo en la descripción. El primer consejo fue al hacer un corte con una sierra de pista, especialmente en algunos realmente densa madera como esta madera de olivo, hacer un corte, mueva la pista sobre sólo 1/16 “de una pulgada y hacer otra pasada. Esto limpiará cualquier quemadura que se haya producido en el otro corte. Es algo muy sencillo, pero funciona muy bien.

Paso 5: FIJACIÓN DE LAS PIEZAS SUELTAS

La parte de la losa que decidí utilizar tenía un montón de grietas. Pensé que no llegaban hasta el final, pero eran bastante inestables. Había una pequeña pieza de esquina que estaba suelta, así que cogí un taladro, hice un par de agujeros y la fijé a la pieza de abajo con unos tornillos. Después pondría unos tacos en los agujeros. Además, era la parte trasera del tablero, así que no se vería de todos modos.Si no estás seguro de la profundidad a la que has taladrado un agujero, coge un lápiz o algo, mételo dentro y marca por dónde sale del agujero. Entonces, usted puede utilizar esto para comparar en el lado para saber cómo es profundo es. Para no ir demasiado profundo en el segundo agujero, puse una pequeña bandera en la broca para saber cuándo parar.

Paso 6: CALEB COMIENZA EN SU MESA

Mientras tanto, Caleb empezaba con su mesa. Cogió un trozo de contrachapado e hizo una plantilla rápida para usarla como guía. Volveremos a ver sus progresos dentro de un rato.

Paso 7: CREAR INLAYS DE CORBATAS CON UN ROUTER

Nick me mostró cómo él hace incrustaciones utilizando un router y fue una manera que nunca he hecho antes. No voy a entrar en todos los detalles en este artículo, pero voy a hacer otro video y artículo pronto sobre el proceso completo. ¡No querrás perdértelo! (Cuando lo publique, lo enlazaré aquí).

Nick hizo esta plantilla con su grabador láser y algunos 1/4 “acrílico. Aquí me ves usando una fresadora de inmersión para trazar alrededor de la parte exterior del recorte de la pajarita, y luego vamos a ir a través del centro de tipo de romperlo. Esto establece la mortaja y nos permite volver con un cincel para eliminar la mayor parte del centro. Esta madera de olivo era tan densa, que el serrín quedaba atrapado en las ranuras. Usamos un punzón DiResta para despejarlas. Después del cincel, volvimos con una broca plana y limpiamos todo el interior para asegurarnos de que la mortaja quedaba bien limpia.

Paso 8:

Lo siguiente es la parte que hace las pajaritas reales que se incrustan en las mortajas que acabamos de cortar. Esta plantilla también se hizo en el láser de Nick y él avellanado un par de agujeros sólo para fijarlo a la pajarita de valores. De esta manera, los tornillos no están en el camino de la fresadora.

Luego, procedimos a cortar las pajaritas. Estamos utilizando naranja osage para las especies de madera para las pajaritas. Llevé la tabla de naranja osage a la sierra ingletadora para cortar la sección con las pajaritas, y luego a la sierra de cinta. Volví a serrar la tabla para que soltara la pajarita. De nuevo, esta madera era tan densa que el serrín se compactó en las ranuras. Lijamos los bordes de la parte trasera para crear un pequeño chaflán. Luego, los pegué todos. Con la forma en que cortamos estos y medimos el corte de la sierra de cinta, se asentaron completamente en la mortaja. Veras algunos huecos en la pajarita mas grande y creo que hice algo para que la plantilla se deslizara. Es totalmente mi culpa. Luego, simplemente los enrasé con un cepillo de mano. Ah, y usé unos tapones para tapar los agujeros que taladramos antes.

Paso 9: CALEB COMIENZA A SOLDAR SU BASE

Al otro lado del taller, Caleb ya estaba trabajando en la base de su mesa. Está soldando unas patas sencillas de tubo cuadrado y acero en ángulo. Definitivamente va a completar su mesa en primer lugar.

Paso 10: RELLENAR LOS HUECOS

Nick ha estado utilizando Bondo tintado para rellenar huecos desde hace un tiempo porque se endurece rápidamente y se puede lijar. Y si lo tiñes así, ¡queda muy bonito! Acabo de usar un par de espátulas para rellenar todos los huecos en la pieza. La mia tenia muchos huecos, asi que tuvimos que mezclar un segundo lote de Bondo para rellenarlos todos.

Antes de que se endurezca por completo, lo mejor es volver y raspar el exceso. Esto ahorra MUCHO lijado.

Paso 11: LIJAR

Todavía me quedaba una buena cantidad de lija, ya que olvidé raspar el exceso de la parte superior, pero fue bastante rápido. Simplemente fui subiendo de grano, empezando con un papel agresivo de grano 80, hasta llegar al de grano 150 aproximadamente.

Paso 12: AÑADIR EL ACABADO

¡Es hora de darle el acabado! Me encantaba el aspecto que tenía, pero cuando le di la vuelta y empecé con la parte superior, ¡no me lo podía creer! El grano en esta madera de olivo es simplemente salvaje, y me alegro de haber aguantado con esta losa … grietas y todo. Fue una cantidad considerable de trabajo para conseguir que se estabilizó, pero totalmente la pena.

Etapa 13: ACABADO APLICADO CALEBRE

Caleb dejó una sección de corteza en el borde vivo y se ve muy bien. Asegúrese de hacer clic en el enlace de abajo y vaya a su video para ver cómo quedó. Y si aún no te has suscrito a su canal, ¡hazlo! ¡Hace cosas geniales!

Paso 14: AÑADIR UN ESTANTE INFERIOR Y SOLDAR

Decidimos tener un estante inferior en esta mesita, así que cogí un trozo de nogal que me gustó y lo fresé.

Empecé a marcar y cortar acero en ángulo para las patas. Usé su sierra de cinta portátil inalámbrica para hacer los cortes. Nick tenía un montón de estas lengüetas por ahí, así que decidimos utilizarlas para asegurar la parte superior, el estante inferior y como pies debajo del acero.

Entonces, empezamos a soldar todo junto.

Todavía estoy aprendiendo a soldar. Todo esto fue parte de mi aprendizaje. Y como se puede ver, no soy muy bueno en ello en absoluto. De hecho, es bastante frustrante para mí, pero voy a seguir en ello.

Dado que esta mesa vivirá en la casa de Nick, decidí dejar que él termine el resto de las soldaduras. A continuación, marcamos alrededor de 1 bob desde la parte inferior y soldamos en otro conjunto de esas pestañas. El estante inferior descansaría sobre estas lengüetas.

Entonces, Nick terminó el resto de la soldadura para que pudiéramos apresurarnos.

Etapa 15 : TRATAMIENTO DE LAS PIERNAS

Limpié todo con alcohol desnaturalizado y luego aplicamos un acabado sencillo al acero. Calentamos las patas con un soplete y las untamos con cera en pasta mientras aún estaban calientes. De este modo, el acero adquiere un aspecto más oscuro y se evita la oxidación.

Paso 16: ABAJO

Volví a la estantería de nogal y la corté a su tamaño final.

Al final no teníamos suficientes arandelas, así que intentamos hacer algunas de nogal. Porque….lasers. Al final no funcionó, pero fue divertido intentar resolver el problema con lo que teníamos. Si te encuentras con algún problema en un proyecto y no tienes lo que necesitas, intenta improvisar y ver si hay otra forma de conseguir que funcione. No siempre funciona, pero no pasa nada. Dar un acabado al nogal es siempre un punto culminante. Estamos utilizando un poco más de aceite danés natural, y la nuez salta a la vista después de añadirlo.

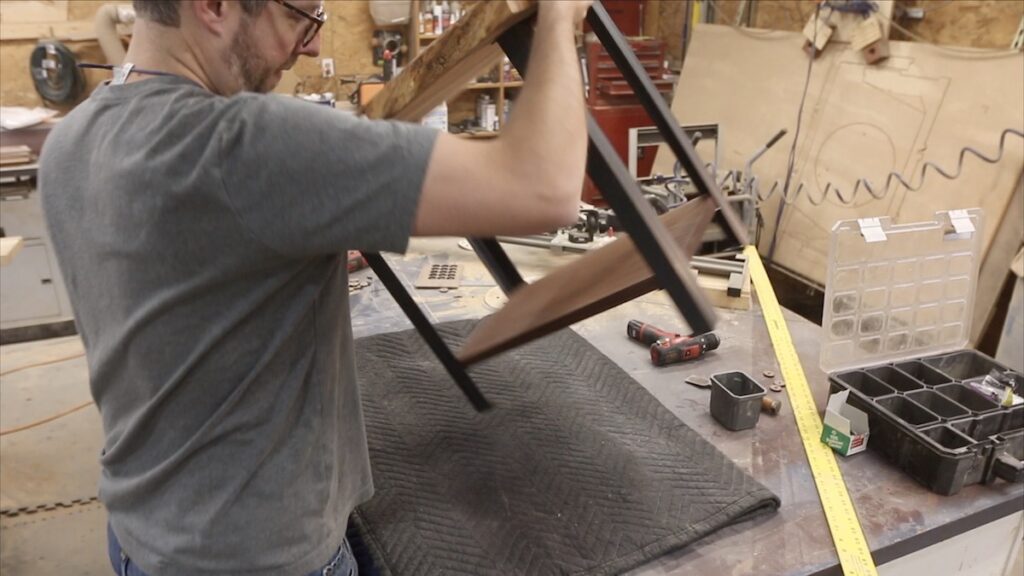

Paso 17: FIJACIÓN DE LAS PIERNAS Y DEL ARMARIO INFERIOR A LA PARTE SUPERIOR

Ajustamos las patas en la lijadora y empezamos a fijarlas al tablero. Una vez colocadas dos de ellas, pudimos averiguar dónde irían las otras dos patas basándonos en el tamaño que habíamos calculado para el estante más pequeño. Después, le dimos la vuelta, pulimos un poco de cera en pasta y ¡la mesa estaba lista!

Paso 18: CONCLUSIÓN

Fue muy divertido construir algo en un taller que no fuera el mío y, más concretamente, en un taller de producción. Son muy eficientes con su flujo de trabajo y la manivela a cabo una gran cantidad de proyectos. Muchas gracias a la gente de Lakeside Woodworks en Kentucky. Si te encuentras en la zona de Lexington, Kentucky, y estás buscando mobiliario para tu casa o negocio, ponte en contacto con ellos. Hacen un gran trabajo.

D: Este es un contenido transformado y editado, el original está aquí