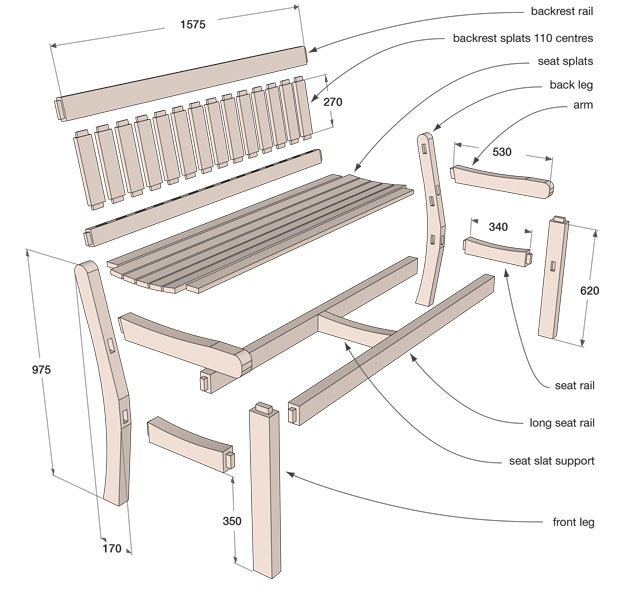

Paso 1: Planos de trabajo a tamaño real

Siempre dibujo los nuevos proyectos a tamaño real en un trozo de MDF de 3 mm. Esto me da un plan medido exacto para trabajar y también me hace pensar en todas las tareas que hay que hacer, y el orden en que deben llevarse a cabo. Una vez satisfecho con todas las proporciones y el angulo de reclinacion del respaldo (aqui 113°), una plantilla de la pata trasera fue hecha usando MDF de 9mm.

Paso 2: Selección de la madera

En Perth tenemos jarrah en abundancia, una de las especies de madera más duraderas del mundo para uso exterior. A lo largo de los años he construido varios bancos de jarrah, pero como tengo un montón de roble blanco americano en mis almacenes de madera, me gustó la idea de hacer un banco de roble bastante tradicional. Esta pieza durará mucho tiempo, así que merece la pena elegir madera de alta calidad. El coste total de los materiales de este banco superó ligeramente los 600 dólares. Elijas la madera que elijas, investiga un poco y asegúrate de elegir una especie apta para exteriores. La mayoría de las especies que cumplen los requisitos de durabilidad son también bastante duras, así que, a menos que inviertas en un buen pino Huon, las mortajas requerirán bastante esfuerzo.

Tambien te recomiendo leer: Emprende con la resina epoxica y la madera creando mesas de rio . 5/5 ⭐⭐⭐⭐⭐

Paso 3: Anidar las patas

Las tablas grandes de 250 x 50 mm permiten anidar las patas delanteras y traseras para un uso eficiente de los materiales. La pata trasera debe marcarse con fuerza contra el borde de la madera para que la mortaja de la barandilla del asiento pueda colocarse en una faceta vertical plana. Es fundamental que las mortajas de la barra del asiento de las patas delantera y trasera estén exactamente a la misma altura desde la parte inferior de las patas. Colocar las patas en una sola pieza de madera ancha facilita el marcado. Desperdicie todas las mortajas antes de separar las patas de la pieza en bruto de madera.

Paso 4: Cortar las mortajas

Muchos profesores de carpintería animan a los alumnos a quitar toda la madera de una mortaja sólo con el cincel. Este es un ejercicio completamente inútil a menos que usted sea dicho profesor y quiera mantener a sus alumnos ocupados. Es más rápido eliminar el material de desecho con una broca ligeramente más pequeña que la anchura de la mortaja, o con una fresadora de inmersión.

Para mortajas rápidas y precisas en un taller casero una fresadora de inmersión es difícil de superar. Cortar a escuadra una madera dura es una tarea agotadora con sus bonitos cinceles de banco afilados a 25°. Guarde sus cinceles de banco para rebajar los lados de las mortajas. Un cincel de mortaja está diseñado específicamente para este fin. A mí me gusta tener los míos afilados a 35° porque a menudo cortamos jarrah muy duro.

Paso 5: Dar forma a las patas traseras

Corte con sierra de cinta las patas traseras a partir de sus piezas en bruto de madera dejando 1-2 mm alrededor. La plantilla de la pata de MDF de 9 mm se fija a la pata con al menos tres pequeños pasadores de panel. Alinee con cuidado la plantilla para que quede a ras con la parte inferior de la pata y la zona delantera o faceta donde se encuentra la mortaja de la barandilla del asiento. Una vez que la plantilla esté bien fijada, una fresa de 50 mm es el truco perfecto para producir dos patas idénticas en la mesa de la fresadora.

Una fresa con cojinetes guía arriba y abajo le permite dar la vuelta a la pata para que nunca esté fresando a contrapelo. Una vez que la forma de las patas traseras coincida con su plantilla, puede marcar y cortar las mortajas para el reposabrazos y los rieles superior e inferior del respaldo. Tu dibujo a tamaño real te ayudará a asegurarte de que el reposabrazos se une a la pata trasera a la altura dictada por su unión con la pata delantera. Las patas delanteras de mi banco son rectas, así que simplemente las arranqué de la pieza en bruto en la sierra de mesa.

Paso 6: Muchas formas de fabricar espigas

Algo que me encanta de la carpintería es que a menudo hay muchas formas de conseguir el mismo resultado. Hay que hacer espigas en los raíles del asiento, la parte trasera de los reposabrazos y la parte superior de la pata delantera. Aunque es divertido serrar a mano las espigas, puede ser un poco complicado en los raíles del asiento de 1,6 m de largo. Bajar la altura de la hoja de la sierra de mesa y utilizar el método de corte transversal es lento pero funciona bien. He fabricado las espigas más grandes para los raíles del asiento y el respaldo utilizando este método en mi sierra de tablero de 3,8 m. Un trineo de corte transversal con hojas de ranurar produjo resultados rápidos y precisos. Una plantilla de espigado específica es fantástica para piezas pequeñas, pero no para piezas largas o grandes. Las espigas de longitudes más cortas también se pueden fabricar con rapidez y precisión en la mesa de la fresadora. Por supuesto, una sierra de cinta bien afinada con un tope cuidadosamente alineado es otra opción.

A mí me gusta cortar espigas ligeramente demasiado gruesas y luego utilizar mi cepillo de hombro HNT Gordon de 3/4″ para afinarlas y conseguir un ajuste perfecto. Quiero poder unir las juntas sin tener que forzarlas con un mazo o una abrazadera. Todas las juntas de mortaja y espiga de los marcos finales tenían unos 20 mm de profundidad, 20 mm de anchura y 50 mm de longitud. Incluso el más mínimo chaflán en los extremos de las espigas facilita su ajuste.

Paso 7: Espigas en ángulo

Las espigas más difíciles de fabricar en este proyecto son las de la parte trasera de los reposabrazos, ya que no están a 90°. Cualquier error en este punto provocará antiestéticos huecos en la unión de los reposabrazos y los respaldos. La mejor manera de hacerlo en casa es ajustar con precisión los ángulos necesarios en una ingletadora y utilizar el método de corte transversal en una sierra de mesa. Recomiendo encarecidamente hacer al menos una espiga perfecta en una pieza de prueba antes de cortar las espigas de los reposabrazos.

Paso 8: Montaje de los marcos de los extremos

Una vez comprobado el ajuste de todas las juntas, se lijaron todos los componentes de los bastidores de los extremos para prepararlos para el encolado. Una suave curva fue cortada en los bordes superiores de los rieles del asiento para crear un asiento curvo. Para tratar la mayoría de los bordes después del ensamblaje y encolado, se utilizó una fresa de radio redondo de 3 ó 6 mm. Los muebles de exterior suelen estar totalmente expuestos a la intemperie, por lo que es muy importante utilizar un adhesivo adecuado. El PVA resistente al agua podría funcionar, pero yo siempre optaría por un gel epoxi para este tipo de muebles.

Paso 9: Precisión para los raíles del respaldo y del asiento

Los dos raíles largos del asiento y los raíles superior e inferior del respaldo se acoplaron a la longitud deseada y se espigaron al mismo tiempo en mi sierra de mesa para garantizar la precisión. La distancia entre los hombros de un extremo y el otro debe ser idéntica en los cuatro raíles.

Para una alineación perfecta, se marcaron las mortajas en los raíles superior e inferior del respaldo con los raíles sujetos entre sí. Con 14 tablillas de respaldo instaladas, todo el armazón debe medir perfectamente a escuadra. Una fresadora de inmersión hace un trabajo muy rápido y preciso de 28 mortajas. Cuando llegue el momento de pegar el marco del respaldo, se alegrará del largo tiempo abierto que ofrece el epoxi. Tómate tu tiempo, haz un ajuste en seco y hazlo bien antes de aplicar el pegamento.

Paso 10: Montaje final

Preste atención a cualquier detalle, como el tratamiento de los bordes de las patas y los reposabrazos, antes de seguir adelante con el montaje final. Cuando esté listo para montar todo el banco, pida ayuda para el encolado. Si este no es el tipo de trabajo que haces todos los días, te ayudará a que todo encaje a la perfección.

Si el armazón del respaldo está perfectamente cuadrado, los armazones de los extremos deberían cuadrar perfectamente en la vertical, pero tendrá que comprobar la sección horizontal de los listones del asiento del armazón. Mida las diagonales desde la esquina interior de las patas delanteras hasta la esquina interior de las patas traseras y ajuste las abrazaderas si es necesario. Después de pegar todo el armazón del banco, instale un listón de asiento intermedio entre los listones de asiento delanteros y traseros.

Paso 11: Fijación de las lamas del asiento

Puede atornillar las lamas del asiento directamente a los raíles del asiento de forma individual o fijarlas como un marco que se puede insertar con tirantes transversales que encajan perfectamente entre las caras interiores de los raíles del asiento. Esto último facilita la sustitución de las lamas y también elimina los agujeros para tornillos en la superficie superior que acumularían agua de lluvia. Para ambos métodos, utilice únicamente tornillos de latón macizo o acero inoxidable.

Paso 12: Variaciones de diseño

Hay un montón de cambios sencillos que podrías hacer para modificar completamente el estilo de este banco y adaptarlo a tus gustos. Dele un poco más de forma a las patas, curve la barra superior del respaldo y quizá añada algunas barras inferiores. Este banco tiene una barandilla de 1.500 mm de longitud, pero podrías reforzar un poco las barandillas largas y hacerlo más largo. En otros bancos he incluido travesaños inferiores entre las patas delanteras y traseras, más por estética que por necesidad estructural.

Paso 13: Aplicar un acabado

Siempre recomiendo a nuestros alumnos que piensen en los acabados superficiales durante la fase de planificación en lugar de decidir qué utilizar a posteriori. Si lo que busca es un acabado barnizado, asegúrese de utilizar poliuretano marino con base de aceite. Mientras aplica varias capas de barniz, piense en el trabajo que le costará quitarlo dentro de unos años. Yo sólo utilizaría barniz si el banco fuera a permanecer a cubierto.

Al planear este banco, lo visualicé desde el principio con un acabado al aceite. En cualquier ferretería encontrarás todo tipo de productos al aceite para exteriores, todos ellos con una durabilidad extraordinaria. Creo que uno de los aceites más antiguos y baratos sigue siendo uno de los mejores. Un par de capas de aceite de linaza crudo realza el color y el contraste de la veta, pero estoy deseando ver cómo envejece el roble hasta adquirir un bonito gris plateado desgastado.

D: Este es un contenido transformado y editado, el original+los vídeos está aquí