Suministros

Para hacer la estructura del banco de trabajo utilicé madera contrachapada de 22 mm, para que fuera resistente:

- 8 piezas 73,2 x 10 cm

- 3 piezas 115,6 x 10 cm

- 2 piezas 53,4 x 10 cm

- 2 piezas 51,2 x 10 cm

En cambio, para hacer la parte superior utilicé abeto laminado de 18 mm de grosor:

Tambien te recomiendo leer: Emprende con la resina epoxica y la madera creando mesas de rio . 5/5 ⭐⭐⭐⭐⭐

- 1 pieza 121 x 61 cm

Tornillos y herrajes:

- Tornillos de 32 ~60 mm de longitud

- Tornillos de 84 ~35 mm de longitud

- 6 soportes metálicos

- 24 ~15 mm tornillos largos

Para hacer las ruedas retráctiles utilicé:

- 4 ruedas móviles

- 20 tornillos M4 12 mm

- 16 tuercas M4

- 4 tuercas de seguridad M4

- 16 arandelas M4

- Varilla roscada M5

- 8 tuercas de seguridad M5

- 20 tuercas M5

- 8 tornillos de cabeza plana

- 4 tornillos largos ~35 mm

- 4 rodamientos de bolas 16x5x5 mm

Herramientas:

- Taladro

- Lijadora eléctrica

- Impresora 3D (sólo para el mecanismo de las ruedas)

- Pinzas para madera

Paso 1: Diseño

Este verano me tomé un tiempo para aprender a dibujar en Fusion360, y definitivamente valió la pena. De hecho, para este proyecto haber hecho un dibujo en 3D me ayudó mucho.

La estructura del banco de trabajo se compone de cuatro patas, cada una de ellas formada por dos piezas de 73,2 x 10 cm de madera contrachapada de 22 mm atornilladas en un ángulo de 90°. Estas cuatro patas están unidas entre sí por unas piezas de refuerzo que forman dos marcos, uno directamente debajo de la parte superior y el otro un poco elevado del suelo. Falta el refuerzo bajo delantero para poder sentarse en el banco de trabajo y poner las patas debajo. Encima de la estructura hay un panel de madera de 18 mm.

Este diseño hace que el banco de trabajo sea ligero, robusto y fácil de construir.

Paso 2: Cortar la madera

Para comprar toda la madera fui a una ferretería de mi pueblo, porque hacen servicio de corte de madera, así que me traje a casa las piezas ya cortadas. Obviamente si tienes máquinas de cortar madera como una sierra de mesa o una sierra circular te recomiendo cortar las piezas de un tablero entero, porque conseguirás mejores cortes a un precio mucho menor.

Para hacer la estructura del banco de trabajo utilicé contrachapado de 22 mm, para que fuera resistente:

- 8 piezas 73,2 x 10 cm

- 3 piezas 115,6 x 10 cm

- 2 piezas 53,4 x 10 cm

- 2 piezas 51,2 x 10 cm

En cambio, para hacer la encimera utilicé madera laminada de 18 mm de grosor:

- 1 pieza 121 x 61 cm

Paso 3: Lijado

Primero lijé todas las piezas de contrachapado con una lija de grano 120, tanto en las dos caras como en los bordes, utilizando una lijadora eléctrica. Después afiné los cantos a mano con una hoja de lija. Obviamente, las piezas también se pueden lijar a mano, pero tener una lijadora eléctrica agiliza un poco el trabajo, aunque lijar sigue siendo aburrido.

Paso 4: Montaje de las patas

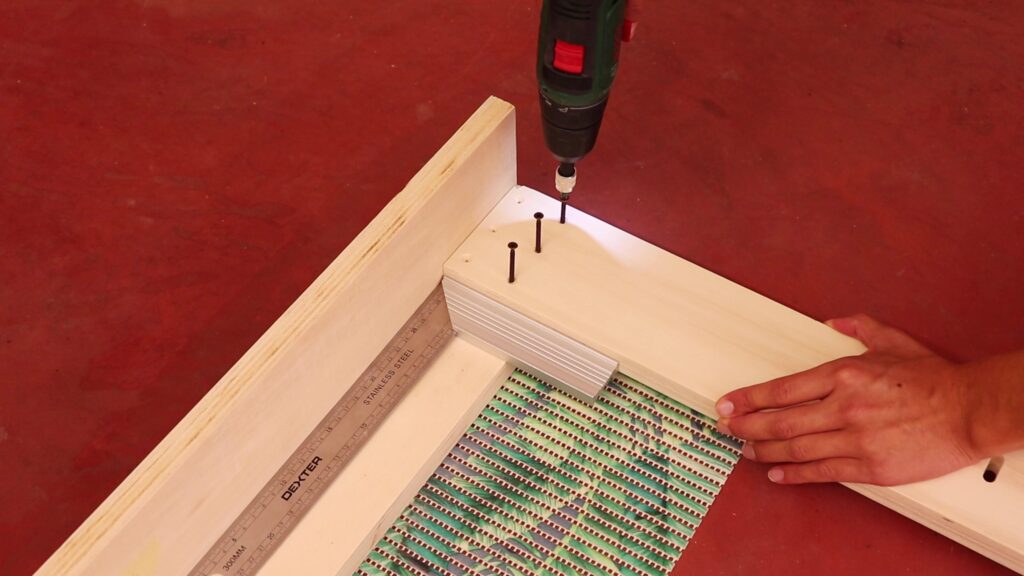

Empecemos por hacer las patas del banco de trabajo. Cada una de las 4 patas estará formada por dos piezas de contrachapado colocadas en ángulo. Para sujetar las piezas entre sí utilizaré 8 tornillos de ~60 mm de longitud para cada pata. Así que he marcado en una de las piezas los puntos para hacer los agujeros para los tornillos. Para hacer los agujeros a la distancia correcta del borde de la madera hice una plantilla impresa en 3D, de la que puedes encontrar el archivo 3D más abajo. Con la plantilla taladré los ocho agujeros de 3 mm, utilizando un taladro de batería.

Una vez taladrados los agujeros en la primera pieza, puse otra pieza debajo y los trasladé con una broca. De esta manera, acabamos con 4 piezas con agujeros y 4 sin agujeros.

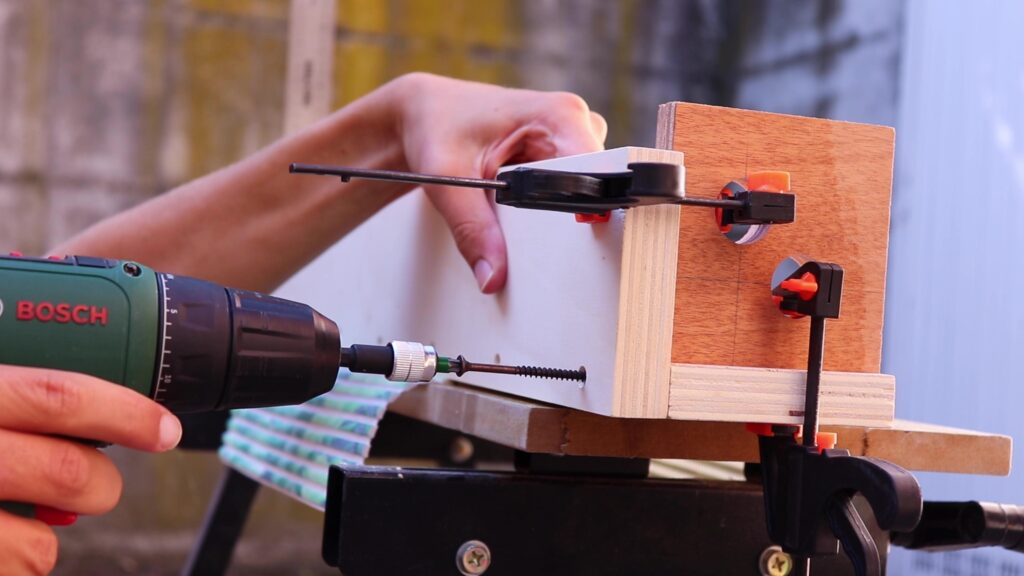

Luego avellano todos los agujeros para que las cabezas de los tornillos queden alineadas con la superficie de la madera. En este punto tengo que atornillar las piezas de las patas. Para mantenerlas a 90 grados habia comprado una abrazadera hecha para este proposito, pero estaba lejos de estar a 90 grados. Así que hice dos cuadrados de madera con dos agujeros que uní a las piezas con abrazaderas, que funcionaban mucho mejor y eran mucho más baratas. Una vez sujetas una pieza con los agujeros y otra sin ellos, metí los tornillos con el taladro. Por supuesto repetí este proceso cuatro veces para hacer cuatro patas, que quedaron bastante bien.

Paso 5: Refuerzos laterales largos

Estas cuatro patas estarán unidas entre sí por unas piezas de refuerzo que forman dos bastidores, uno directamente debajo de la parte superior y el otro un poco elevado del suelo. Estas piezas de refuerzo hacen que el banco de trabajo sea muy estable.

Para unir las patas del lado largo de la mesa utilizaré estas 3 piezas de contrachapado de 115,6 x 10 cm. Son 3 y no 4 porque falta el refuerzo bajo delantero para poder sentarse en el banco de trabajo y poner las patas debajo. Estos refuerzos irán atornillados en la parte interior de las patas, como se ve en las fotos. También estas piezas necesitan unos agujeros de 2 mm taladrados a ambos lados, para fijarlas con seis tornillos a cada pata. Para hacer todos los agujeros en la posición correcta, imprimí en 3D otra plantilla (archivo 3D abajo). También avellané estos agujeros para que la cabeza del tornillo quedara a ras de la superficie.

Gracias a la plantilla tardé muy poco en hacer todos los agujeros, así que ya podemos atornillar estas tres piezas a las patas. Atornillé el refuerzo superior entre la esquina interior de dos de las patas, utilizando tornillos de ~35 mm de largo y teniendo cuidado de que estuvieran a escuadra. Repetí el proceso para las otras dos patas. Luego atornillé también el refuerzo inferior a dos de las cuatro patas. Para distanciarlo del suelo 65 mm (necesario para montar las ruedas), imprimí en 3D otra pequeña plantilla.

Refuerzo altura plantilla.stl: descargar

Refuerzos plantilla tornillos.stl: descargar

Paso 6: Refuerzos laterales cortos

Ahora que las cuatro patas están unidas en el lado largo del banco de trabajo, tenemos que unir las patas de los lados cortos de la mesa para tener la estructura terminada.

El proceso es el mismo que antes: Cogí 4 piezas de contrachapado (2 piezas de 53,4 x 10 cm y 2 piezas de 51,2 x 10 cm) y taladré los agujeros en ambos extremos.

Luego atornillé estas piezas a las patas de la mesa, a la misma altura que los demás refuerzos. De esta forma, la estructura acabada del banco de trabajo debería parecerse a la de la foto. La estructura quedó realmente sólida, y midiendo las dos diagonales tenemos una diferencia de un milímetro aproximadamente, por lo que queda casi perfectamente cuadrada, aunque creo que más por suerte que por otra cosa.

Paso 7: Arriba

Ahora podemos pensar en la parte superior del banco de trabajo. Para la encimera utilizaré un tablón de 120×60 de madera laminada encolada de abeto de 18 mm. No obstante, para la encimera puedes utilizar el material que mejor se adapte a tus necesidades, utilizando, por ejemplo, DM, contrachapado, madera laminada…

Lijé la parte superior en ambas caras y bordes con grano 120, como hice para las otras partes. Después lijé la parte que quedaría a la vista con grano 180 para que quedara más lisa.

Para sujetar la parte superior al marco utilicé 6 simples escuadras, atornilladas tanto a la base como a la parte superior con tornillos de 15 mm. Aunque no es la solucion mas elegante, las escuadras quedan casi completamente ocultas.

Le daré a la parte superior un poco de pintura para suelos Bondex para protegerla de arañazos y suciedad. Elegí la versión mate para evitar reflejos que resultarían molestos en los vídeos. Le di una primera mano, la deje secar unas horas y lije ligeramente la parte superior antes de darle una segunda mano.

Cuando también la segunda capa estuvo seca, llevé el banco a mi taller.

Paso 8: Ruedas retráctiles: cómo funcionan

La idea de este banco era poder moverlo por el taller, para utilizarlo no sólo apoyado en la pared. Asi que necesito ruedas para poder moverlo. El problema es que poner las ruedas directamente debajo de las patas, aunque tengan freno, haría que el banco fuera mucho menos estable.

Así que pensé en un sistema para bajar las ruedas sólo cuando necesito mover el banco, y luego subirlas cuando estoy trabajando en el banco, para que descanse directamente sobre las patas. Tras unas cuantas horas de planificación y varias ideas para desechar, decidí crear un pistón al que se acopla la rueda que se mueve hacia arriba y hacia abajo mediante un tornillo, que se hace girar con una manivela. Evidentemente, hacer que el mecanismo se moviera con un motor eléctrico habría sido muy bonito, pero también muy caro.

Paso 9: El mecanismo de las ruedas retráctiles

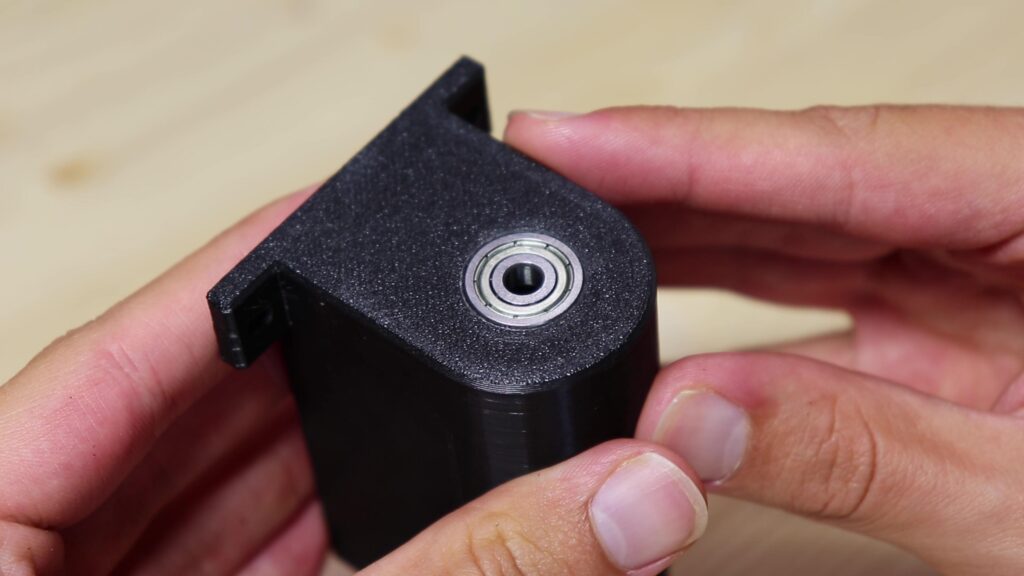

Para hacer cada uno de los mecanismos de las ruedas, imprimí en 3D dos piezas (archivos de abajo), una de las cuales es el pistón y la otra es la base, y por supuesto el pistón se desliza en el agujero de la base.

En la base, encima del espacio para el pistón, hay dos agujeros de 16 mm: allí puse dos rodamientos de bolas, y para presionarlos en los agujeros utilicé un martillo y un trozo de madera, para aplicar la fuerza sobre el anillo exterior del rodamiento.

En la parte que se mueve (el pistón) puse dos tuercas M5 en los espacios hexagonales, una en la parte superior y otra en la interior.

Luego corté un trozo de varilla roscada M5 de 9 cm. En la varilla roscada puse una tuerca autoblocante con la parte plana a 45 mm de un extremo, e introduje la varilla roscada en los dos cojinetes por la parte hueca de la base. Luego puse otra tuerca para bloquear la varilla roscada, sin apretar demasiado para no dañar los rodamientos.

Ahora fijé una rueda móvil de 40 mm de diámetro a la base del pistón con cuatro tornillos M4, tuercas y arandelas.

Como el banco de trabajo tendrá 4 ruedas, tuve que repetir este proceso otras 3 veces, para tener cuatro mecanismos.

Base de rueda.stl: descargar

Rueda piston.stl: descargar

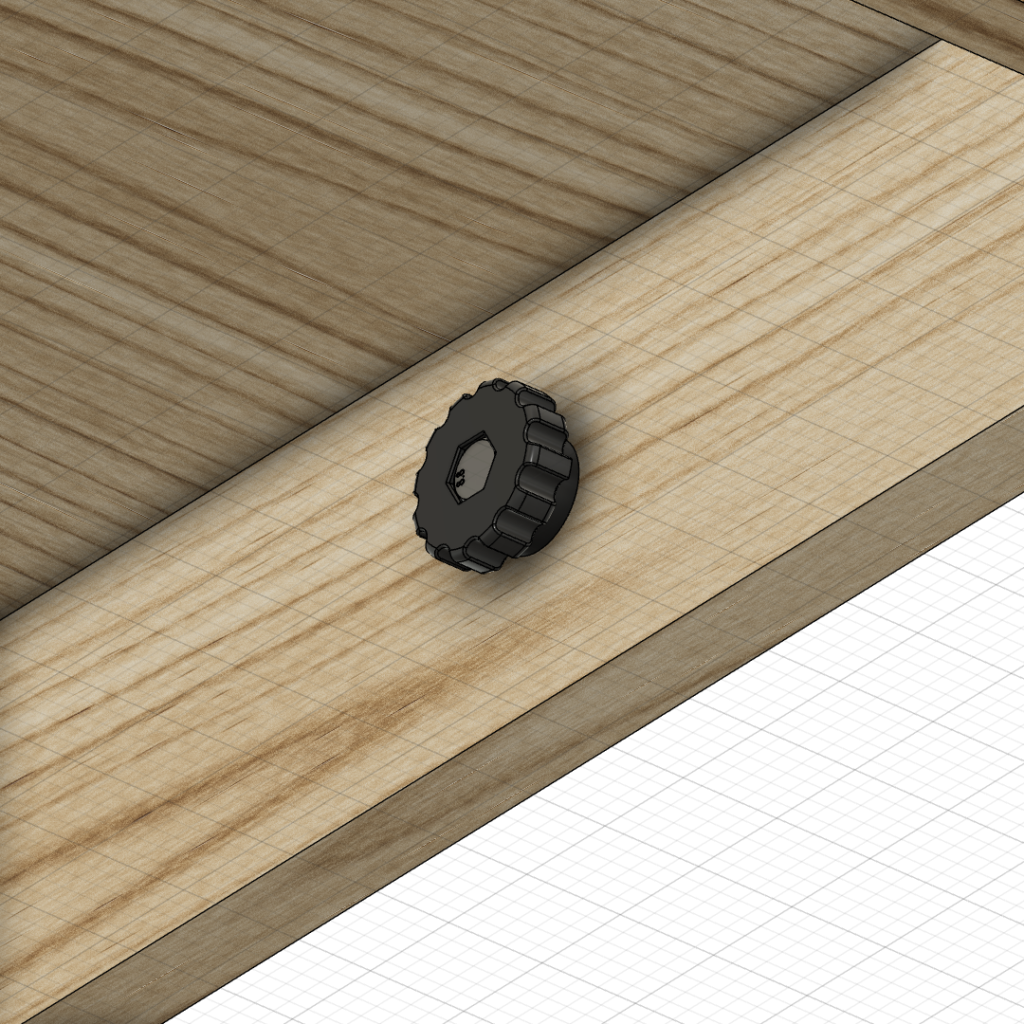

Paso 10: La manivela de las ruedas retráctiles

Para girar la varilla roscada, que luego baja la rueda, necesitamos una manivela. La imprimí en 3D en dos piezas, la manivela propiamente dicha y el pomo. Después inserté una tuerca autoblocante en el espacio hexagonal del pomo, y atornillé el pomo a la manivela con un tornillo M4. De esta forma, el pomo puede girar cuando movemos la manivela con la mano, haciendo que parezca un producto más “premium”.

En este punto puse dos tuercas apretadas en la varilla roscada, que encajan perfectamente en el espacio hexagonal de la manivela. Para bloquear la biela puse otra tuerca en el pequeño rebaje de la parte superior.

Como última cosa introduje el pistón en la base girando la manivela, y ya allí el mecanismo parecía funcionar realmente bien.

Por supuesto tuve que repetir también este proceso otras 3 veces, para tener cuatro de los mecanismos de rueda completados.

Crank.stl: descargar

Pomo manivela.stl: descargar

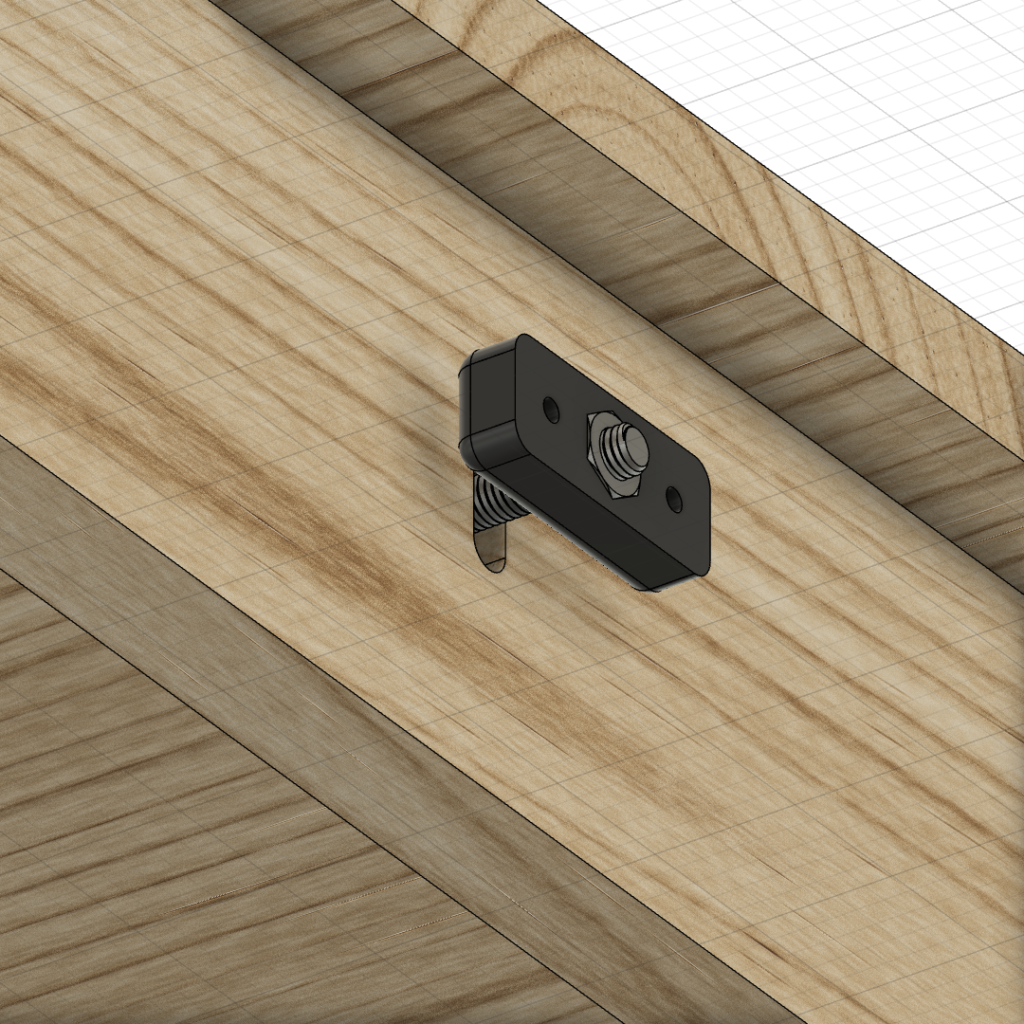

Paso 11: Instalación de las ruedas retráctiles

Ahora monté los mecanismos de las cuatro ruedas en los refuerzos inferiores del banco de trabajo. Para montar cada uno de ellos utilicé dos tornillos de cabeza plana en los dos agujeros superiores. También puse un tornillo más largo en el agujero que está escondido detrás del pistón, al que se puede acceder por delante sólo cuando el pistón está a cierta altura, usando un destornillador largo. Hice este agujero así en vez de hacer pestañas en los lados para ahorrar un poco de PLA, que no es barato.

Ahora ya están montadas las cuatro ruedas. Dando unas vueltas hacia atrás a la manivela bajamos las ruedas lo suficiente para mover la mesa. Cuando hayamos terminado simplemente giramos la manivela hacia delante para que las ruedas suban y el banco de trabajo descanse sobre sus patas.

Paso 12: Fijación rápida a la pared

Durante la construcción del banco hice ranuras de 8 mm de ancho en los refuerzos superiores. La idea que tenía era hacer un sistema para fijar rápidamente el banco a la pared en varias posiciones, para evitar que se mueva cuando lo utilice. Sin embargo aún estoy lejos de construirlo, porque aunque parece sencillo, no lo es en absoluto. No obstante, si quieres inspirarte en mi idea, arriba puedes encontrar un diseño en 3D de la primera versión de este sistema.

Paso 13: Acabado

D: Este es un contenido transformado y editado, el original está aquí.