Suministros

Mucha gente hace su banco de trabajo con 2×4 y madera contrachapada. Pero aquí en Holanda es bastante caro comprar madera en la ferretería. Un solo 2×4 cuesta 18 euros, es decir, casi 20 dólares.

Tenemos muchas tiendas donde venden muebles usados, incluidas mesas, por una fracción del precio original. Las mesas suelen estar anticuadas y el acabado ya no es perfecto, pero el estado de la madera sigue siendo muy bueno.

Tambien te recomiendo leer: Emprende con la resina epoxica y la madera creando mesas de rio . 5/5 ⭐⭐⭐⭐⭐

Cuando decidí que quería hacer un banco de trabajo, fui a la tienda y encontré esta vieja mesa de comedor, de roble macizo, por sólo 65 euros, es decir, por la misma cantidad de dinero que tendría que pagar por cuatro 2×4.

La mesa medía 190 x 90 cm de ancho y 80 cm de alto (75 x 35 pulgadas de ancho y 31 pulgadas de alto). Las patas eran de 10×10 cm (4×4 pulgadas) así que si no tienes una vieja mesa de roble para empezar, también puedes hacer mi banco de trabajo con 2×4 y contrachapado, porque dos 2×4 hacen exactamente el mismo tamaño que las patas de mi mesa.

Además de esta vieja mesa utilicé

2 posavasos

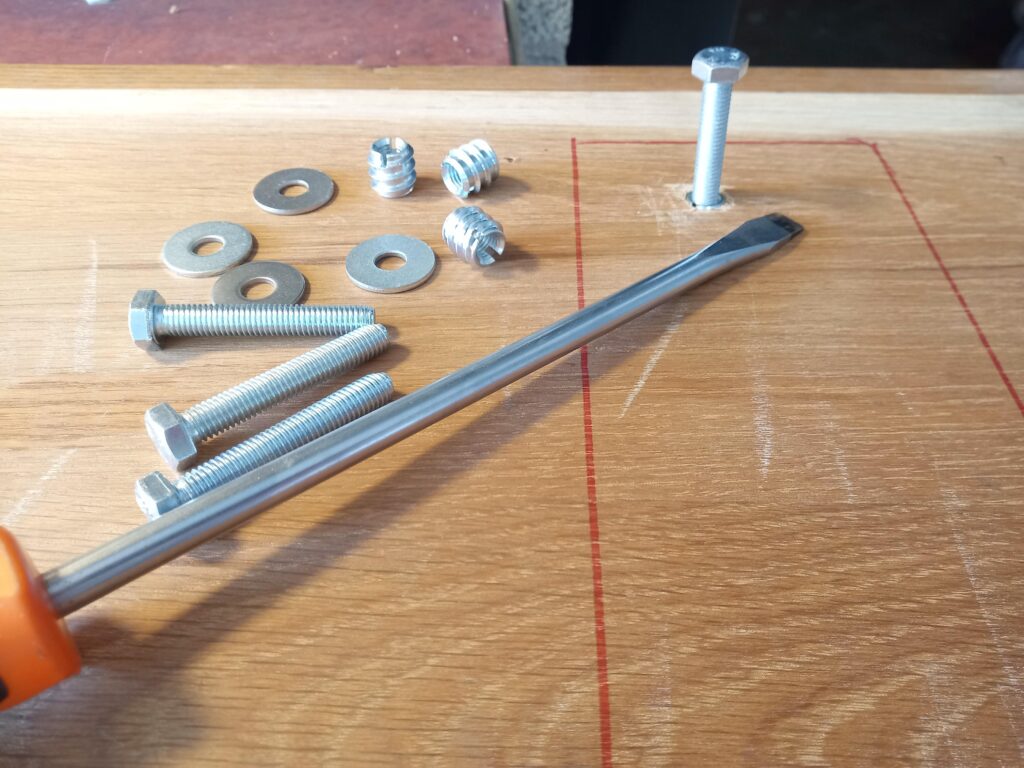

algunos tornillos, tuercas y pernos

Pintura en spray negra

Aceite

Paso 1: Cómo funciona: Montaje

Antes de describir cómo he diseñado y fabricado este banco de trabajo, permíteme que te explique cómo se monta.

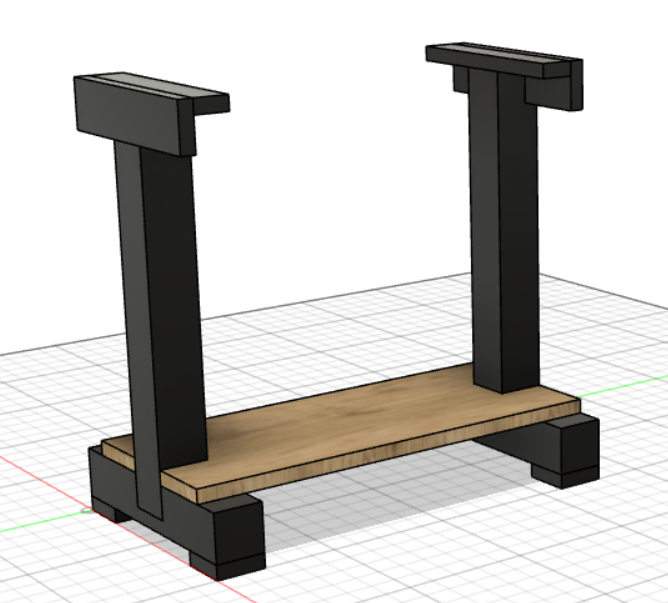

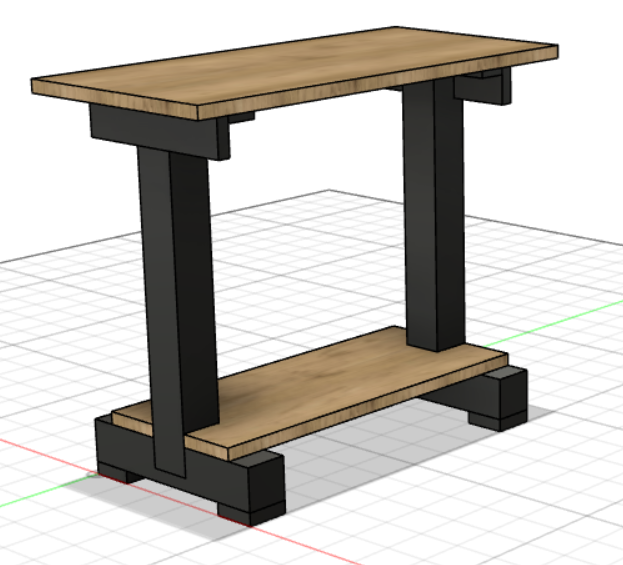

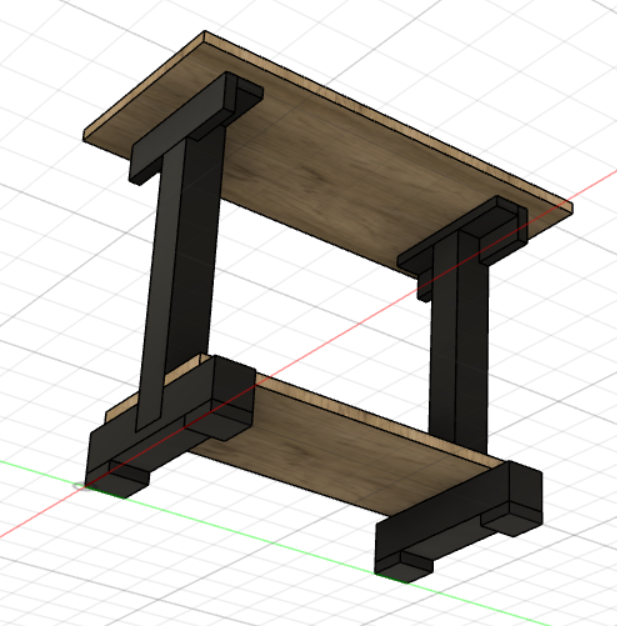

Como quería que el banco de trabajo cupiera en el coche y ocupara poco espacio de almacenamiento, lo diseñé en cuatro piezas planas que se pueden apilar unas sobre otras. Tengo dos patas, una balda inferior y una superior.

Para montarlo, primero coloco las dos patas en posición vertical. Luego cojo la balda inferior y la coloco en el lado más bajo de las patas. Hay 4 agujeros en el estante inferior que coinciden con 4 pernos que están presentes en las piernas. Después de poner el estante inferior en las piernas, agrego las 4 tuercas flojamente, así que las piernas pueden todavía moverse un pedacito. Luego cojo la parte superior y la pongo encima de las patas. Tengo agujeros para los tornillos y como todavia no he apretado las tuercas de la parte inferior, puedo alinear la parte superior con los agujeros de las patas e insertar los tornillos. Finalmente aprieto los 4 pernos de la parte superior y las 4 tuercas de la parte inferior y ya tengo el banco de trabajo montado y muy robusto.

Solo se tarda unos minutos en montarlo.

Paso 2: Diseño (1)

Como compré una vieja mesa de comedor como fuente de madera, primero la desmonté para saber exactamente cuáles eran las medidas que podía utilizar en mi diseño. El principal problema era la longitud de las patas. Una mesa de comedor es más baja que un banco de trabajo, así que las patas eran demasiado cortas para un diseño estándar con 4 patas en cada esquina. Le di algunas vueltas y se me ocurrió la idea de sólo dos patas, de modo que pudiera elevar la altura de cada pata colocando una parte horizontal debajo de la pata.

Como quería un banco de trabajo de viaje, tenía que caber fácilmente en mi coche. Por lo tanto, cada pieza debía ser bastante plana, para poder apilarlas.

Paso 3: Diseño (2)

Pasé casi un día trabajando en el diseño. Primero hice algunos bocetos en papel, pero cuando tuve una idea general de cómo haría el banco de trabajo, hice dibujos más detallados con Fusion 360.

Antes de este proyecto nunca había trabajado con Fusion 360, así que también pasé un día viendo tutoriales y acostumbrándome al programa. Por supuesto, todavía soy un principiante con Fusion 360, pero ayuda mucho a visualizar el diseño.

En primer lugar, describiré cómo hice el estante superior e inferior. Luego voy a describir los detalles de diseño de las piernas y cómo hice las piernas. Y después describiré cómo diseñé los pies ajustables y cómo los hice.

Empecemos a construir el banco de trabajo.

Paso 4: Cortar la balda superior e inferior

Utilicé una sierra circular y una plantilla sencilla para cortar el tablero de la mesa grande en piezas más pequeñas.

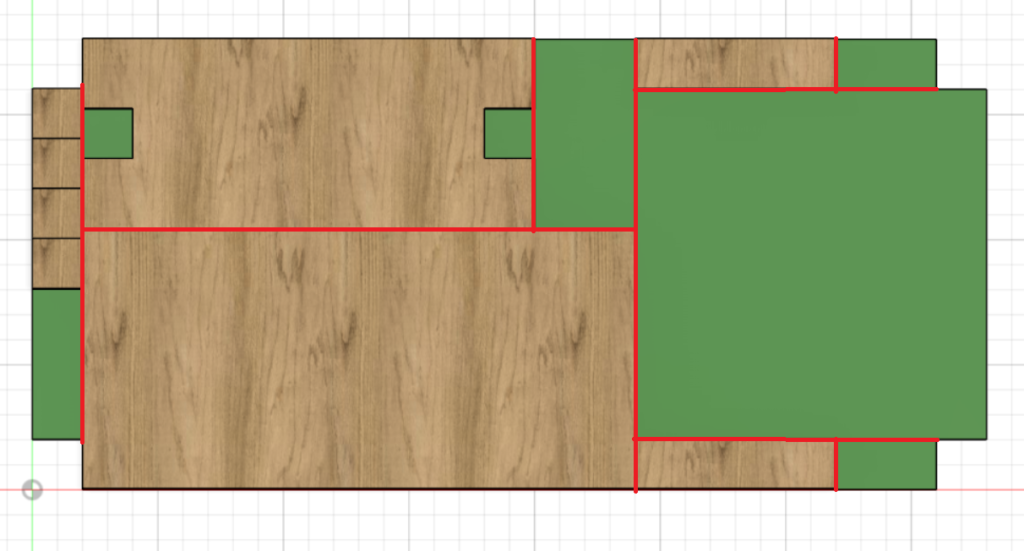

He añadido una captura de pantalla de un dibujo de Fusion360 donde muestro todo el tablero de la mesa en marrón y verde. Las líneas rojas son los cortes que hice con la sierra circular. Utilicé las piezas marrones en este proyecto y las verdes no las necesitaba ahora, así que las guardaré para un proyecto futuro.

Coloqué algunos trozos de madera debajo del tablero de la mesa para evitar que cortara en el suelo. Como se puede ver, coloqué el tablero boca abajo mientras cortaba ya que una sierra circular tiende a hacer un corte más bonito en la parte inferior.

El tablero de la mesa medía 110 x 52 cm (43″ x 20″) y tenía un grosor de 3 cm (1,25″).

El estante inferior medía 90 x 38 cm y, por supuesto, también tenía 3 cm de grosor.

También corté los 4 pies y las 2 partes superiores de las patas de este tablero. Puedes ver todas las dimensiones en el dibujo.

Paso 5: Retirar una pequeña pieza del estante inferior

Como queria que la balda inferior encajara alrededor de la pata, tuve que quitar un cuadrado de 10×10 cm (4×4″) de cada lado. Taladré un agujero cerca de las esquinas del cuadrado y utilicé una sierra de calar para hacer el corte entre las dos esquinas. La sierra de calar tenía problemas con este roble, así que no la forcé.

Paso 6: Lijado y aplicación de aceite

Como utilicé una mesa vieja, el tablero tiene algunas manchas claras y parecía viejo. Lijé uno de los recortes, le apliqué un poco de aceite y lo comparé con la parte que aún no había tratado. Me gustó el nuevo acabado, así que lijé la parte superior para el banco de trabajo y el estante inferior. No utilicé una lijadora, ya que en proyectos anteriores me di cuenta de que utilizar una máquina podía dar más trabajo. Esto se debe a que un tablero de mesa viejo no es perfectamente plano y una lijadora no llegará muy bien a los puntos más bajos. Utilicé un trozo de grano 40 que corté de una cinta de una lijadora de banda para eliminar la mayor parte de la mancha vieja y terminé con un trozo de grano 120 también de una cinta de lijar. Lijar manualmente todo el estante superior e inferior me llevó unos 20 minutos en total.

Despues de lijar quité el polvo y apliqué un aceite.

Paso 7: Detalles de diseño de las patas

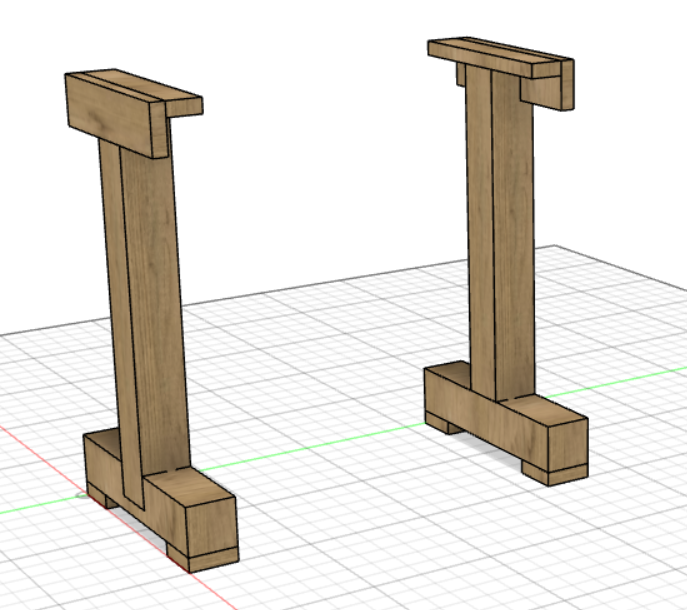

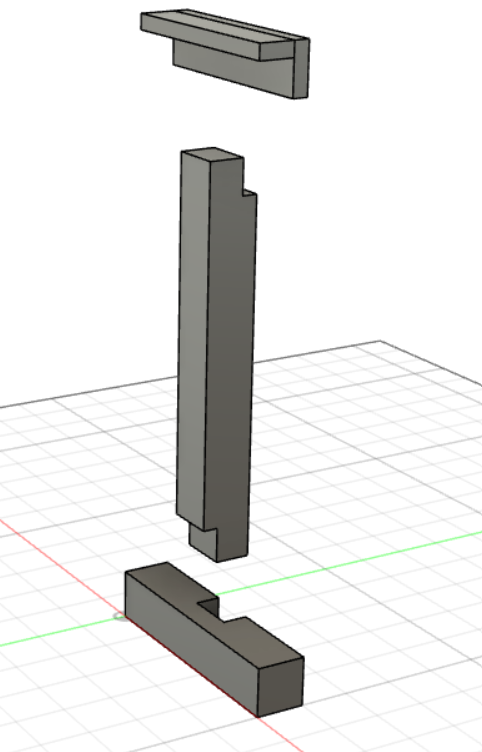

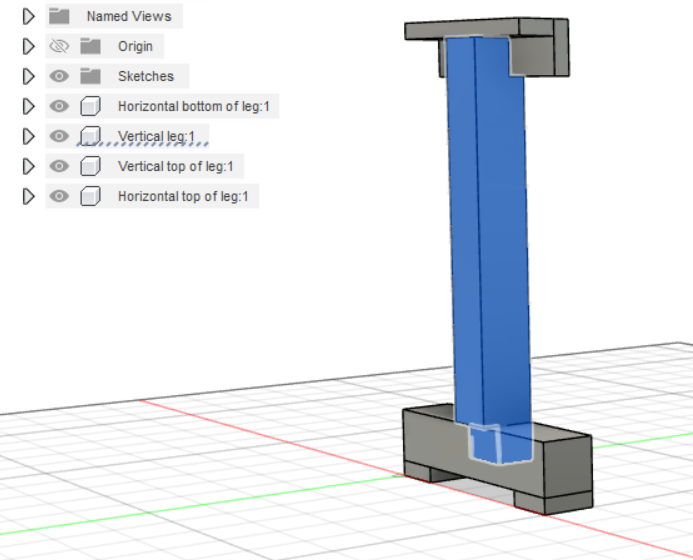

Cada pata está hecha de cuatro piezas de roble. En los dibujos de arriba muestro los componentes individuales, para que sea más fácil entender los pasos siguientes.

Las dos patas son idénticas.

Paso 8: Cortar las patas

Las patas de la antigua mesa de comedor medían 78 cm. Conservé dos de ellas con esta longitud de 78 cm y corté las otras dos patas a una longitud de 50 cm.

Las piezas de 50 cm se utilizarán en horizontal y las de 78 cm en vertical. He añadido una foto donde se ven las patas unidas ya con las dimensiones.

Paso 9: Realización de la junta solapada en la parte inferior de las patas

Primero hice la parte inferior horizontal de la pata. Quería utilizar una unión solapada, ya que es muy resistente.

Como la altura de las patas era importante y las patas de mesa que compré eran demasiado cortas, decidí hacer una unión solapada parcial para ganar algo de altura. La unión sería más difícil de hacer, pero también aprendería más haciéndola.

Nunca había hecho una junta solapada y, de hecho, tampoco sé cómo lo hacen los demás. Simplemente marqué la zona que tenía que ir y primero hice un corte con una sierra en los laterales. Luego utilicé un taladro para hacer agujeros desde arriba y desde delante, asegurándome de no salirme de las líneas. Luego utilicé un martillo y un cincel para quitar primero los trozos grandes y luego utilicé el cincel para quitar con cuidado los últimos trozos de madera y hacer los lados lisos.

No queria tener una junta floja asi que al principio hice el hueco un poco mas pequeño que el tamaño final.

Paso 10: Junta de solape en la parte vertical

Esta es la parte vertical de la pata. Aqui pude usar una sierra para quitar esta esquina. Medí y marqué cuidadosamente la parte que tenía que quitar e hice el corte con una sierra de mano. Luego utilicé una lima para recortar la pieza al tamaño final, de forma que quedara bien ajustada. Es útil disponer de calibradores para obtener medidas precisas. Comprobé con frecuencia si ya tenía un buen ajuste, para asegurarme de que no había quitado demasiado material.

Paso 11: Taladrar agujeros

Uní las dos piezas de la pata y luego utilicé un taladro para hacer los agujeros para los tornillos. Como estoy utilizando roble, no podría meter los tornillos sin taladrar primero un agujero.

Hice los agujeros en tres pasos:

Primero utilicé una broca pequeña, un poco más grande que el núcleo del tornillo, y taladré ambas piezas con ella.

Luego quité de nuevo la parte vertical de la pata y utilicé una broca más grande para aumentar el tamaño del agujero. Esa broca era un poco más ancha que la rosca del tornillo. De esta manera el tornillo puede deslizarse por el agujero y realmente tirar de la madera info la junta.

Finalmente utilicé una broca avellanadora para asegurarme de que la cabeza del tornillo quedara ligeramente por debajo de la superficie de la madera.

Hice la segunda pata de la misma manera que la primera, con una sola diferencia.

Para la primera pata, apliqué inmediatamente cola y añadí los tornillos, pero para la segunda pata no lo hice, porque sería más fácil hacer las patas ajustables mientras la pata todavía se podía desmontar.

Paso 12: Cómo funciona: Ruedas y patas ajustables

Solo he añadido las patas ajustables a un lado del banco de trabajo. El otro lado tiene ruedas, así que puedo transportar el banco de trabajo por un lado y utilizar las ruedas para desplazarlo.

Cuando coloco el banco de trabajo en algún sitio, sólo tengo que levantar un poco una esquina para rellenar el hueco con el suelo y hacer que el banco de trabajo se mantenga estable en cuatro puntos, ya que siempre estará estable en tres puntos.

Explicaré con más detalle cómo hice estas patas ajustables en uno de los próximos pasos.

Paso 13: Añadir pies y ruedas

Corté los pies para las patas de un trozo del tablero de la mesa. Los pies laterales de las ruedas miden 10×10 cm de ancho (4×4″).

Utilicé tacos y pegamento para fijar los pies a la pata.

Las patas del otro lado vienen en dos piezas: 10×7 cm y 10×3 cm. La pieza de 10×7 cm se moverá hacia arriba y hacia abajo para ajustar la altura, mientras que la pieza de 10×3 cm actúa como guía para evitar que la pieza de 10×7 cm gire. Esto puede parecer poco claro en este momento, pero espero que se aclare en los próximos pasos.

Paso 14: Detalles del ajuste de altura

En el dibujo muestro un despiece de los pies ajustables. En los siguientes pasos muestro cómo los hice.

Paso 15: Preparación de los pernos de cuello cuadrado para los pies

Utilicé tornillos M10 de cuello cuadrado para el ajuste de altura, porque tienen la cabeza redondeada. Utilicé una lima para eliminar el cuello cuadrado en la parte superior de los pernos.

Luego taladré un agujero grande en los pies, para que la cabeza redondeada del perno pueda moverse libremente en este agujero.

Paso 16: Hacer una pequeña placa de metal para los pies

Utilicé una pequeña placa de acero y taladré dos agujeros de 11 mm. Luego corté el metal para hacer 2 piezas más pequeñas y taladré dos agujeros pequeños para los tornillos en cada placa. Marqué las placas con una A y una B, para alinear los agujeros que taladré en el metal y en las patas de madera. Luego utilicé una fresadora para quitar un poco de madera, de modo que las placas de metal y los tornillos quedaran a ras con la parte superior de la madera.

El propósito de las placas de metal es también mantener los tornillos M10 entrenador unido a los pies, pero de tal manera que puedan girar fácilmente. Cuando la altura de la pata debe aumentarse, el perno M10 se atornilla en el sentido de las agujas del reloj, de modo que la cabeza del perno empuja el pie de esa pata hacia abajo. Cuando el perno M10 se enrosca en sentido contrario a las agujas del reloj, el perno quiere moverse hacia arriba y levanta la placa metálica y el pie y tira de él contra la pata.

Paso 17: Proteger el acero contra el óxido

He utilizado acero al carbono para las placas de metal y para evitar que el acero se oxide, he utilizado una imprimación.

Los pies ya están casi listos, pero todavía tengo que preparar la pata.

Paso 18: Añadir una tuerca a la pata

Para poder atornillar los tornillos M10 para subir y bajar las patas, necesitaba rosca M10 también en la pata.

Taladré un agujero de 10,5 mm de diámetro a través de la parte horizontal de la pata y en la parte superior utilicé un cincel para hacer un agujero donde se asentará una tuerca M10. Es importante que quede bien ajustado, ya que la tuerca M10 no debe poder girar.

Utilicé una arandela grande de 18 mm para mantener la tuerca sujeta a la madera. Taladré 2 pequeños agujeros en la arandela para poder utilizar tornillos para mantener la arandela en su sitio. Es importante que los tornillos sean lo suficientemente largos y fuertes como para mantener la arandela firmemente sujeta, por lo que los agujeros para los tornillos deben ser pre-taladrados como siempre, pero los tornillos deben tener suficiente rosca para morder la madera. Cuando la pata está extendida, 1/4 del peso del banco de trabajo y cualquier impacto de martilleo, tratará de empujar la arandela hacia arriba, por lo que los tornillos tienen que mantenerlo abajo.

(Hasta ahora ha funcionado bien, y si en algún momento en el futuro las arandelas se sueltan, siempre puedo sustituirlas por una placa metálica más grande).

Paso 19: Finalización de los pies ajustables

Empujé el perno de cuello cuadrado M10 a través de la pata y atornillé la arandela en su lugar. Ahora el pie ajustable está debajo de la pata.

Atornillé dos tuercas finas M10 en la rosca del perno de cuello cuadrado y utilicé dos llaves inglesas para apretar ambas tuercas pequeñas una contra otra. De esta manera hacen de cabeza de tornillo y permiten atornillar el tornillo de cuello cuadrado M10 hacia arriba o hacia abajo.

En la tercera foto coloqué la pata al revés y pegué la pequeña pieza de roble junto al pie ajustable. Esa pequeña pieza hace de guía para que el pie solo se mueva hacia arriba y hacia abajo ya que no puede girar.

Paso 20: Preparación de la parte superior de las patas

En los pasos anteriores ya he hecho gran parte de las patas, pero siguen pareciendo una T al revés.

Ahora toca hacer la parte superior de las patas.

He cortado 4 piezas de 40 cm de largo cada una. Dos de las piezas se hicieron con la parte superior de la vieja mesa de comedor y las otras dos con las camillas que se utilizaron para interconectar las patas de la mesa de comedor. Las utilicé porque tenían la anchura que necesitaba.

Atornillé y pegué las piezas para que encajaran en la parte vertical de la pata, como puedes ver en el siguiente paso.

Paso 21: Cortar la parte superior de la pierna

Corté un trozo de la parte superior de la parte vertical de la pata para hacer otra junta.

Aquí también es importante medir cuánta madera hay que quitar para que encaje bien y luego cortar recto.

Paso 22: Pegar y atornillar

Volví a taladrar agujeros, igual que cuando monté la parte inferior de la pata. Luego apliqué el pegamento y atornillé la parte superior a la pata.

Paso 23: Cepillar la madera para conseguir un efecto cerúleo

Me gusta la estructura de la veta del roble, pero no quería que mi banco de trabajo pareciera un mueble anticuado, así que quise probar algo que no hubiera probado antes.

Me gustan los resultados de la técnica Shou Sugi Ban, pero no funciona muy bien en roble, así que no es una opción.

Un método alternativo que sí funciona en roble se llama cerusing. Básicamente significa que se utiliza un cepillo para eliminar las partes más blandas de la madera, de modo que la estructura de la veta queda expuesta y se acentúa utilizando dos colores diferentes.

Empecé manualmente con un cepillo de alambre, pero eso requería mucho esfuerzo, así que rápidamente cambié a un disco de alambre en una amoladora angular.

Un consejo:

No mantengas la rueda de alambre en el mismo punto, porque es muy fácil que queden marcas quemadas más oscuras, como puedes ver en la foto. Estas zonas quemadas son todavía un poco visibles en mi resultado final, así que es mejor tener cuidado para evitar que queden manchas quemadas.

La rueda de alambre debe moverse paralela a la veta. Esto parece bastante facil, pero aun asi recomiendo hacer una pieza de prueba primero para tener la sensacion de como mover la amoladora angular.

Paso 24: Pintar las patas con spray

Quité el polvo que había después del cepillado y añadí cinta adhesiva en el metal. A continuación, utilicé una lata de pintura negra barata y pinté las dos patas.

Le di dos capas para asegurarme de que la pintura llegaba realmente a las ranuras.

Paso 25: Lijar los puntos altos para conseguir el efecto ceroso

Dejé secar la pintura en aerosol y luego utilicé un trozo de papel de lija de rejilla 180 para lijar suavemente las patas. La pintura negra se quedó en las ranuras y el roble natural quedó expuesto de nuevo en los puntos más altos de la veta.

Lijé sólo dos lados de cada pata para que los otros dos lados de cada pata quedaran completamente negros.

Después de lijar añadí el mismo aceite que usé antes para proteger el roble y darle un color ligeramente más oscuro.

Paso 26: Fijación de la balda inferior a las patas (1)

Cuando desmonté la mesa de comedor, vi que utilizaban estas varillas roscadas que tienen una rosca para madera por un lado y rosca M10 por el otro. Decidí reutilizar estas varillas roscadas para mi banco de trabajo, pero eran un poco largas. Así que marqué la longitud correcta y las corté a la medida que quería.

Entonces taladré un agujero piloto a través del estante y en la pierna. Despues quite la balda y taladre los agujeros a la medida correcta. El agujero de la balda tenia que ser mas grande que el de la pata, porque la balda tiene que deslizarse sobre la rosca, mientras que la rosca debe morder la madera de las patas.

Paso 27: Fijación del estante inferior a las patas (2)

Utilicé una llave inglesa para atornillar la varilla roscada a la madera.

Luego coloqué el estante inferior sobre la parte de la varilla roscada que aún quedaba por encima de las patas y añadí una arandela y una tuerca y las apreté. Parece una unión muy robusta.

Paso 28: Fijación de la parte superior a las patas

La solución más fácil habría sido taladrar agujeros en toda la parte superior y las patas y utilizar tornillos y tuercas normales. Pero entonces habría un tornillo visible en la parte superior del banco de trabajo y yo quería evitar eso. Asi que alinee la parte superior, use algunas abrazaderas para mantenerla en su lugar y perfore un agujero piloto desde abajo. Tambien use un rotulador rojo para dibujar una linea en la parte inferior de la encimera para que quedara claro donde estan las patas exactamente.

Entonces tomé la tapa del banco de trabajo y le di la vuelta y taladré un agujero más grande apenas bastante grande para estas tuercas del parte movible. Estas tuercas tienen rosca en el exterior y en el interior. En el interior es la rosca adecuada para un tornillo M8 y en el exterior tiene un tipo de rosca más gruesa para que se pueda atornillar en la madera.

Ahora puedo utilizar el tornillo M8 para fijar las patas a la parte superior del banco de trabajo, mientras que no hay nada visible desde la parte superior.

Paso 29: Montaje de las ruedas

Coloqué las ruedas de forma que quedaran ligeramente por encima del suelo y sin tocarlo. Luego marqué dónde tenían que estar los agujeros, taladré los agujeros y atornillé las ruedas a las patas.

Paso 30: El resultado

Ahora el banco de trabajo está listo.

D: Este es un contenido transformado y editado, el original está aquí.