Paso 1: Concepto de diseño y limitaciones

Como decidí trabajar casi exclusivamente con materiales recuperados, me pareció poco práctico hacer primero un diseño completo del proyecto, ya que no podía contar con que hubiera suficiente cantidad de un componente determinado para completar el diseño. Pero tampoco quería ir cogiendo materiales a diestro y siniestro, porque tengo un espacio de almacenamiento limitado. En realidad, el ciclo de diseño-suministro era más o menos así:

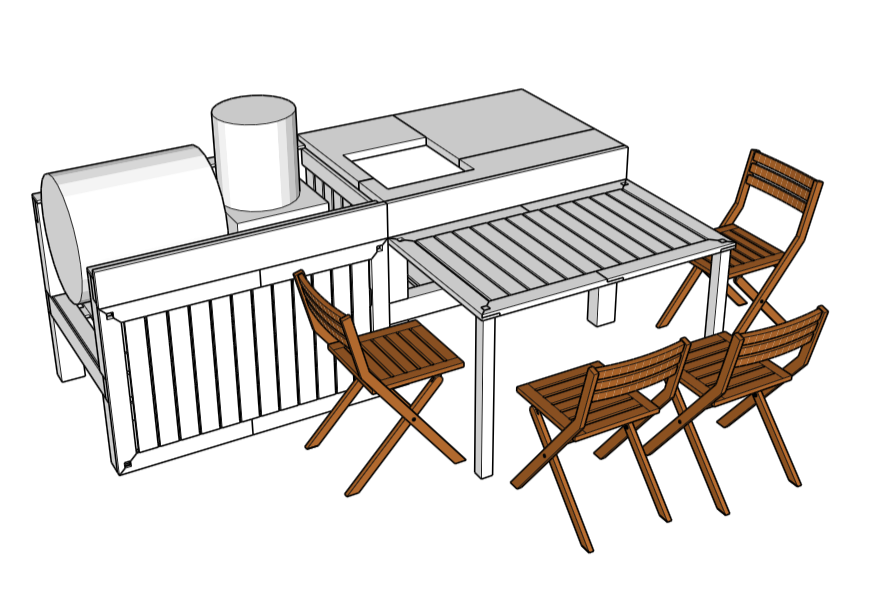

Concepto: Sabía que quería una cocina de exterior formada por varias unidades, con las caras desplegables a modo de mesas, y que incluyera una zona de preparación, un escurreplatos, un fregadero, una parrilla, un ahumador, una freidora de pavo y una nevera portátil. Era suficiente para empezar.

Tambien te recomiendo leer: Emprende con la resina epoxica y la madera creando mesas de rio . 5/5 ⭐⭐⭐⭐⭐

Restricciones: Ya disponía de ciertos materiales (parrilla y bloques de carnicero sobrantes), así que las unidades tendrían que diseñarse para incorporarlos. Además, quería que se pudieran trasladar al sótano durante el invierno, por lo que su anchura no podía superar la de la puerta del sótano (unas 32″).

En cuanto a su longitud, tendrían que aproximarse a una pequeña mesa de cocina para 6 personas (unas 48″). La altura de las unidades tendría que aproximarse a la de una encimera estándar (unas 36″), y las mesas desplegables tendrían que aproximarse a la de una mesa estándar (unas 29″).

Utilizando el concepto y las limitaciones, empecé a hacer diseños aproximados del proyecto, decidiendo finalmente que incorporar todas las cosas que pensaba que quería sería demasiado trabajo. En su lugar, opté por centrarme en la parrilla, freidora de pavo, fregadero y zona de preparación, sabiendo que podría ampliar las unidades en el futuro.

Una vez esbozado el diseño, empecé a buscar materiales.

Paso 2: Búsqueda de materiales

Con el concepto general en mente, empecé a recoger materiales los fines de semana. Aquí en Pittsburgh tenemos un almacén de reutilización de materiales de construcción llamado Construction Junction, donde encontré por casualidad un pequeño fregadero (cuyas dimensiones pasaron a formar parte de las limitaciones). Cerca de allí, encontré una buena fuente de palés de madera de alta calidad.

Además, puse dos alertas en Craigslist, una para madera gratis y otra para una freidora de pavo. Hacer esto con antelación fue esencial; sólo tardé unos días en conseguir buena madera estructural de restos de madera de jardín, pero varias semanas en encontrar una freidora de pavo.

Después de identificar estas fuentes de materiales recuperados, las revisaba regularmente en busca de materiales nuevos y útiles, hasta que consideraba que había reunido suficientes para empezar a trabajar en el proyecto en serio. Sin embargo, antes de diseñar el proyecto final, necesitaba crear un stock consistente de los materiales que había conseguido.

Paso 3: Aparte: Hacer tus propias herramientas

Los primeros palés que rompí los hice con un martillo y una palanca, un proceso agotador y frustrante cuando se trata de trabajar con palés de madera dura. (Pero funciona. Si no tienes una alternativa a hacerlo a mano, te recomiendo que sigas el proceso que se muestra en el siguiente vídeo).

Con el tiempo, encontré el canal de YouTube de Izzy Swan, donde publica una variedad de proyectos de carpintería, plantillas y trucos. Tiene una gran actitud sobre la carpintería y sacar el máximo provecho de lo que tienes. Izzy ha creado el Pallet Pal, que es una herramienta de desguace de palés basada en madera contrachapada que utiliza el peso del cuerpo para sacar las tablas de los palés. Es una herramienta excelente que pude fabricar en una tarde con unas cuantas piezas de desecho.

Usando el Pallet Pal fui capaz de romper un palet entero en unos 10 minutos, incluyendo el tiempo dedicado a la eliminación de algunos clavos difíciles. Recomiendo encarecidamente la herramienta a cualquiera que quiera trabajar con palets de forma regular:

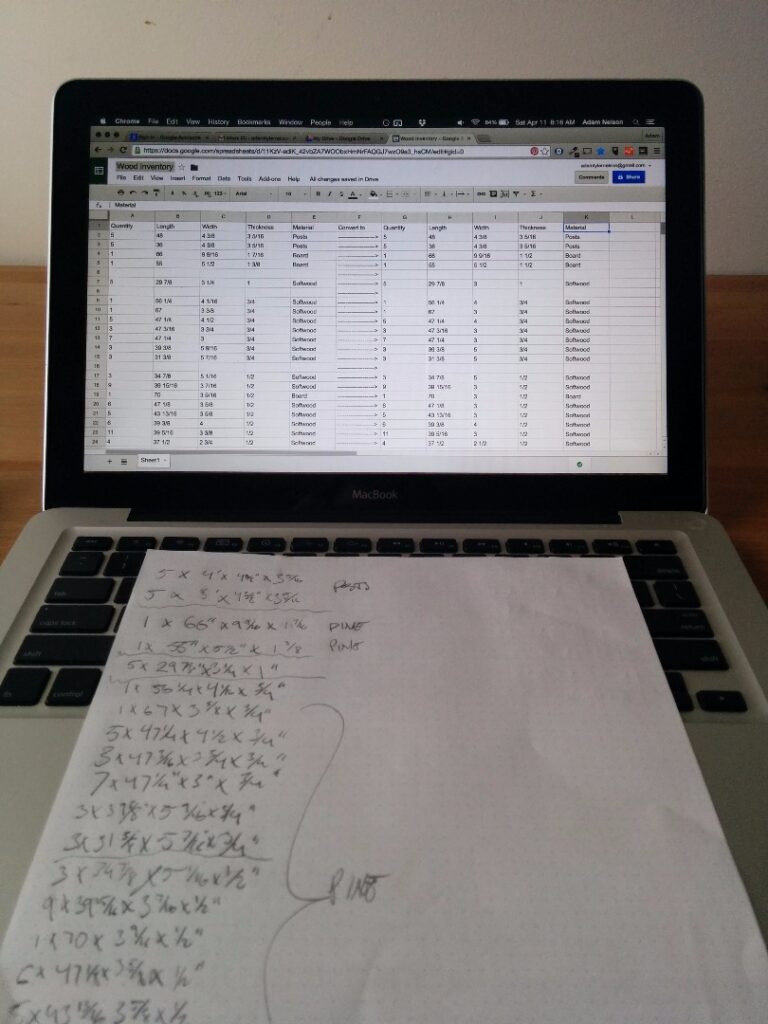

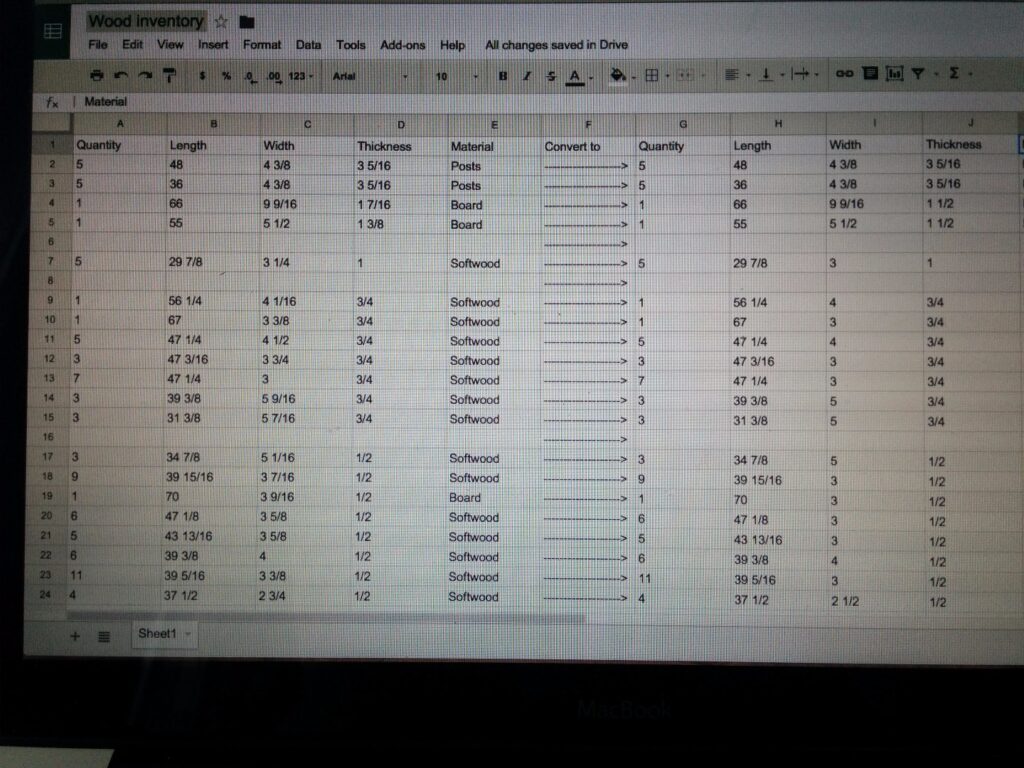

Paso 4: Crear existencias coherentes

Muchos proyectos que veo en los que se utilizan materiales recuperados (sobre todo palés) acaban incorporando materiales sin demasiadas modificaciones, creando una estética mezcolanza. Yo quería un aspecto más limpio para mi proyecto y, como iba a utilizar juntas de media lama y machihembradas, necesitaba madera de tamaños uniformes.

La madera de palet y las maderas de jardín forman la carcasa de las unidades: son los “huesos” y, por lo tanto, son las piezas en las que es más importante que las dimensiones sean uniformes. Las dimensiones importantes para la uniformidad eran la anchura y el grosor; como aún no tenía un diseño completo, no había razón para cortar las tablas a una longitud específica, y sabía que podía unirlas para hacerlas más largas si era necesario.

Uní y cepillé la madera de palet con los mayores grosores “enteros” posibles: 1″, 3/4″, 1/2″ y 1/4″. Además, corté la madera a la mayor anchura posible, que osciló entre 5 1/2″ y aproximadamente 2″. La mayor parte de la madera que pude conseguir estaba cepillada con un grosor de 1/2″ y cortada con una anchura aproximada de 3″.

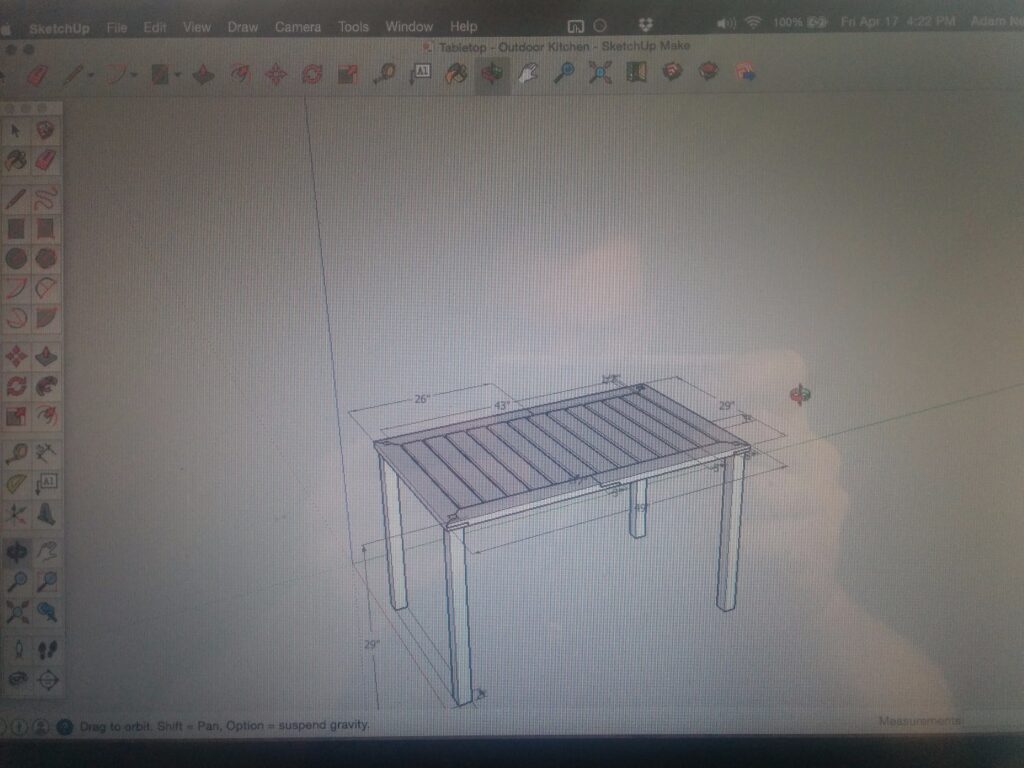

Paso 5: Diseño

Después de hacer inventario de las existencias de que disponía, junto con las demás limitaciones, estaba listo para hacer el diseño final. Probé varios métodos para aprender a diseñar las unidades, como dibujarlas a mano, recortar los componentes en papel y colocar todos los materiales para ver qué funcionaba mejor.

Al final desistí de hacer los dibujos a mano; no soy muy artista y la construcción general de las unidades era tan compleja que me costaba visualizarla mentalmente.

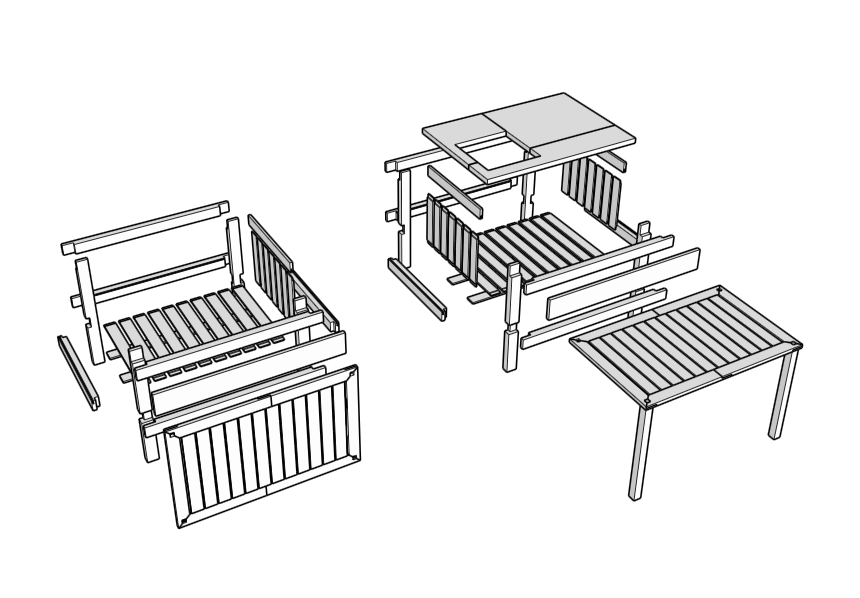

Decidí aprovechar la oportunidad para aprender a utilizar SketchUp, y descubrí que poder manipular las piezas en 3D era excepcionalmente útil. En un día había aprendido lo suficiente como para utilizar SketchUp con eficacia, y al día siguiente había creado un modelo básico para el proyecto.

Paso 6: Aparte: SketchUp para carpinteros

Los videotutoriales de SketchUp son fantásticos, pero están más centrados en las herramientas que utilizan los arquitectos y constructores que en las herramientas para los fabricantes. Sin embargo, Rob Cameron ha hecho un favor al mundo y ha creado SketchUp para carpinteros, una serie de vídeos increíblemente bien construidos y fáciles de seguir que cubren las herramientas más esenciales para los carpinteros. He incluido su primer vídeo a continuación, pero recomiendo encarecidamente visitar su sitio web para ver los otros tutoriales: http://sketchupforwoodworkers.com/

Paso 7: Maquetación

Con los diseños creados y cada pieza medida, empecé a marcar mi stock con cortes y uniones. Como tenía que hacer varios componentes idénticos o muy similares, fue estupendo poder trabajar por lotes y hacer todos esos componentes al mismo tiempo. Con todos los componentes claramente marcados, fue muy fácil avanzar rápidamente en el corte.

Dado que trabajo en un espacio de trabajo compartido (TechShop Pittsburgh), era importante para mí no ocupar completamente el taller con mi proyecto, ya que no sólo impediría que otros utilizaran el espacio de trabajo, sino que aumentaría significativamente las posibilidades de que me olvidara de cortar un componente en particular o perdiera de vista algunas de mis existencias. Hacer el diseño con antelación me facilitó mucho las cosas.

Paso 8: Aparte: Medir Vs. Cortar

En mi opinión, la habilidad más esencial para cualquier carpintero es medir con exactitud y precisión. El viejo adagio “Mide dos veces, corta una” es un buen comienzo, pero no es suficiente por sí solo.

Para asegurarte de que haces los cortes correctos en los lugares correctos, una actitud de “Mide con cuidado, corta con cuidado” puede ser mejor – ciertamente puedes medir mal dos veces (lo he hecho MUCHAS veces), y si no eres cuidadoso con lo que estás haciendo puedes terminar cortando en el lado equivocado de tu línea (también lo he hecho MUCHAS veces).

Este proyecto, como muchos otros, consistió sobre todo en la preparación. Pasé varias semanas en este proyecto preparándose para cortar, y sólo alrededor de un fin de semana en realidad hacer los cortes. Incluso entonces, apresurarse a través del proceso de corte para tratar de conseguir todo hecho en un fin de semana era demasiado rápido, y terminé con varias articulaciones que no encajan correctamente y tuvo que ser arreglado con masilla para madera o desechado por completo.

Para mí, ser cuidadoso con las medidas y reflexivo con los cortes suele ser la diferencia entre un trabajo de alta calidad y uno mediocre, y aprender a ser paciente con mi proyecto y dejar que el trabajo dicte el calendario, en lugar de al revés, siguen siendo habilidades en las que estoy trabajando.

Paso 9: Creación de las carcasas

Las grandes maderas de jardín que había conseguido para este proyecto se redujeron a vigas de 2 “x3”. Corté ocho postes verticales de unas 34″ de longitud, cada uno de ellos con una media lengüeta en la parte superior y una ranura a 18″ de la parte inferior (esta ranura se cortó tanto para aceptar el travesaño como el vano a lo largo de la parte exterior).

También corté ocho travesaños de 47″ de largo y cuatro vanos de 30″ de largo, cada uno de ellos con juntas de media lama en los extremos.

Utilizando madera de palet de pino de 3×1/2″, corté unas dos docenas de listones para el estante central de 28″ de largo y unos 21 listones laterales de 15″. Utilicé una hoja de ranurar para cortar una lengüeta de 1/2 “x1/4” en cada extremo de cada listón.

Corté una ranura de 3/8″ a lo largo del interior de los travesaños centrales, que aceptara las lengüetas de 1/4″ cortadas en los listones, para crear el estante central. También corté una ranura de 3/8″ a lo largo de la parte superior de los travesaños para aceptar los listones laterales – las ranuras más anchas permiten el movimiento de la madera.

Pegué y atornillé los montantes y los travesaños, luego añadí los vanos a un lado con pegamento y agujeros, e inserté los listones. En la unidad de preparación, los listones de los estantes estaban separados aproximadamente 2,5 cm; en la unidad caliente, los espacié más estrechamente para facilitar el apoyo de la freidora de pavo.

Añadí el otro montante y el marco del travesaño para crear una carcasa completa para cada unidad. Por último, corté dos soportes de madera de pino de 1/2 “x3 “x43” para cada estante, fijándolos a la parte inferior del estante con tornillos.

Con el estante completo, añadí listones laterales y una llave superior a dos lados de la unidad de preparación y al lado interior de la unidad caliente (el exterior de la unidad caliente se dejó abierto para acomodar el flujo de aire, una parrilla más grande o un pequeño ahumador de barril).

Paso 10: Creación de los tableros

Utilizando madera de palet de 8 1 “x3 “x25″, corté medias lengüetas normales de 3″ en un extremo y medias lengüetas a inglete en el otro. Uní las piezas en las medias lengüetas normales (pegándolas y sujetándolas con abrazaderas) para crear piezas superiores e inferiores de 47” de largo.

También cogí otras 4 piezas de madera de palet de 1 “x3 “x29” y corté medias lengüetas a inglete en ambos extremos para crear piezas laterales para el tablero de la mesa (básicamente un marco para los listones, similar a los estantes centrales de las carcasas).

A lo largo de las piezas largas, hice una ranura de 3/8″ a 1/4″ del borde interior superior. De nuevo, como en los estantes centrales, corté unas lengüetas de 1/4 “x1/2” a lo largo de dos docenas de listones de madera de palet de 1/2 “x3 “x23”.

Uní los bordes a inglete con cola y clavos, encajé las lengüetas de los listones en las ranuras y utilicé un separador de ~3/4″ para fijar el espaciado antes de asegurar con más cola y clavos.

También corté dos soportes de 1/2 “x3 “x41” para cada tablero y los fijé a la parte inferior de la mesa con tornillos de cabeza hueca y luego a los listones del tablero con clavijas.

Paso 11: Aparte: Recuperarse de las meteduras de pata

Originalmente, tenía la intención de que las patas de la mesa se colocaran dentro del tablero sin herrajes, sólo con una junta de mortaja y espiga en las esquinas de cada mesa. Intenté cortar las mortajas a mano después de montar los tableros, pero una combinación de madera débil, cinceles no óptimos y mi propia inexperiencia dieron lugar a uniones terribles.

Me gusta la simetría, así que me preocupaba mucho que los tableros no fueran uniformes. Esto me disgustó mucho; había pasado mucho tiempo trabajando en los tableros, había intentado hacerlo todo con la mayor precisión posible y había “arruinado” una de mis mesas.

Tras un breve periodo de frustración y autocrítica, me tranquilicé. Al fin y al cabo, este proyecto utiliza madera recuperada, la simetría perfecta es imposible y el único que se daría cuenta o al que le importaría sería a mí. Me lo tomé como una oportunidad para practicar el remiendo y opté por utilizar colores de madera contrastados para resaltar el remiendo, en lugar de intentar enmascararlo. Pegué y sujeté con abrazaderas las piezas astilladas de la mortaja, y luego me hice unos bloques del tamaño adecuado para los agujeros. Después de lijar los bloques para que encajaran bien, cubrí los bloques y los agujeros con pegamento y utilicé un trozo de madera y un martillo para clavar los bloques.

El resultado fue sorprendentemente bueno: después de rellenar los huecos con masilla para madera (me gusta una mezcla 1:1 de serrín y cola para madera) y lijarlos, los parches se convirtieron en un acento decorativo para el tablero de la mesa. Las pocas personas que se han fijado en los parches han pensado que eran intencionados y les ha gustado mucho el contraste de la madera.

Hice varias otras meteduras de pata en este proyecto que estoy pasando por alto (espigas en los listones se cortan de forma imprecisa, no tuve en cuenta un cambio de diseño y terminó con una pieza de madera de 1 “demasiado estrecho, rellenando huecos terminó decolorando partes de la madera circundante, etc). La cuestión es que intentar terminar un proyecto sin meter la pata es casi imposible, sobre todo en el primer intento. A mí me ha servido para recuperarme de las meteduras de pata y aprovecharlas para aprender a mejorar mis habilidades y practicar nuevas técnicas. Sobre todo, las meteduras de pata son oportunidades para aprender a amar el trabajo que no es perfecto, porque nunca lo será.

Paso 12: Creación de la parte superior de la unidad de preparación

Este paso es probablemente el más inútil para cualquiera que intente crear su propia versión, ya que la parte superior de la unidad de preparación está hecha completamente de piezas irregulares. Para cualquier persona que planea crear su propia cocina al aire libre, lo más importante a recordar es asegurarse de que los soportes que se ejecutan por debajo de la encimera de preparación se establecen por lo menos 2 “en el borde, de modo que despejan las barras transversales y la parte superior se sentará a ras contra la carcasa.

Despues de trazar las dimensiones del fregadero en el bloque de carnicero y cortar el agujero para el fregadero, puse la unidad boca abajo, pegue los componentes juntos y luego pase una correa de trinquete alrededor del borde para comprimir las articulaciones; Luego use un poco de 3/4 “x3” stock para crear soportes a lo largo de la parte inferior, atornillando los soportes para unir las tres piezas de la parte superior para formar un solo componente.

Taladré agujeros en la parte inferior de los travesaños de una unidad y los atornillé en la parte inferior de la parte superior preparada para fijar la parte superior a la carcasa.

Paso 13: Creación de los frontales y las patas de la mesa

No tenía suficiente material del grosor adecuado para crear los tableros frontales (que quedan por encima de los tableros cuando se pliegan) y las patas de la mesa. Para crear estos componentes, tuve que laminar piezas más pequeñas con pegamento.

Para los tableros frontales, tomé varias piezas de madera de 1/2 “x3″ y las laminé juntas para crear piezas de 1” de grosor. Luego uní estas piezas por sus lados largos y cortos y las rasgué a lo ancho, creando un componente de 1 “x5 “x47” creado a partir de 8 piezas más pequeñas (para cada unidad).

Las patas fueron comparativamente más sencillas; ya tenía varias piezas de la longitud adecuada (28″), así que simplemente laminé las piezas de madera de 1 “x3 “x28” y las corté a lo ancho, creando ocho patas de mesa de 2 “x2 “x28”.

Paso 14: Lijado y acabado

Al planificar este proyecto, me di intencionadamente unas dos semanas para el lijado y el acabado. Sabía que si no lo hacía, tendría la tentación de apresurarme con los elementos finales de la construcción y acabaría dejando el proyecto a la intemperie sin la protección adecuada contra los elementos.

Despues de hablar con otros carpinteros, decidi lijar las carcasas a 150 y los tableros de las mesas y los frontales a 220; la lija un poco mas gruesa se aplicaria en las zonas del proyecto que estarian mas escondidas o que se esperaria que estuvieran un poco mas rugosas.

Tambien opte por recubrir los muebles con espuma de uretano. Lo debatí durante mucho tiempo (si quería un acabado más natural o algo que resistiera mejor las inclemencias del tiempo) y al final opté por el poliuretano. Después de dedicar tanto tiempo al proyecto, la perspectiva de tener que volver a pintar las unidades una o dos veces al año me resultaba poco atractiva.

Escogi el poliuretano sobre todo por comodidad (era el acabado mas resistente que se vendia en el Home Depot mas cercano a mi casa), pero el producto tenia buenas críticas, asi que me parecio bien seguir adelante con el proyecto.

Despues de completar el lijado, transporte las unidades a casa y pase un fin de semana acabandolas; inicialmente use una brocha de 3 pulgadas para el acabado, pero despues de un tiempo opte por usar un trapo y pasar el poliuretano – encontre que esto me daba mas control y me permitia llegar mejor a algunas de las partes mas estrechas con menos goteo.

Le di a las unidades dos capas durante unas 48 horas; todo menos el bloque de carnicero recibió una capa completa. Dado que el bloque de carnicero estará en contacto directo con los alimentos, lo trataré regularmente con aceite mineral de calidad alimentaria para mantenerlo protegido.

Paso 15: Fontanería

He optado por una instalación de fontanería muy sencilla, sobre todo por comodidad. Yo no soy dueño de mi casa, y la cocina del patio trasero no está diseñado para permanecer en este lugar de forma permanente, por lo que la creación de un sofisticado sistema de plomería estaba fuera de alcance.

En su lugar, he creado un simple fregadero de agua fría mediante la ejecución de una manguera de una espita al aire libre a un divisor de latón, y luego conectar los extremos de la manguera dividida a la llave a través de manguera hembra remendar acoplamientos y dos adaptadores de manguera de jardín.

Podría haber conectado simplemente una sola llave a la manguera, pero quería que funcionaran las dos para que el fregadero fuera más cómodo de usar. Como el fregadero es exclusivamente de agua fría, tengo previsto tener a mano una solución ligera de lejía para esterilizar las manos y las encimeras que puedan entrar en contacto con la carne cruda.

El fregadero desagua en un recipiente de plástico flexible situado debajo, con capacidad para unos 5 galones (más que suficiente para una sola noche). Las fotos muestran un tubo de desagüe flexible; con el tiempo cambié a una serie de acoplamientos de PVC y otra longitud de manguera para que fuera más fácil quitar y poner la cubeta cuando había que vaciarla.

No sellé (calafateé) el fregadero a la encimera; quiero que sea fácilmente desmontable en el caso de que quiera hacer algunos cambios en las unidades. Este fregadero tiene accesorios para pequeñas abrazaderas de perno debajo; Puedo decidir usarlos para hacer el fregadero un poco más permanente más adelante en el verano.

Paso 16: Instalación del hardware

Las patas de la mesa y las bisagras se fijan a los tableros con tuercas en T de 1/4″. Después de taladrar y avellanar los agujeros para las patas, apliqué un poco de epoxi JB Weld y clavé las tuercas en T en las patas con un pequeño martillo.

(Esto no es una configuración ideal para las piernas, porque la tensión de apretar los tornillos quiere tirar de la T-tuerca de las piernas, en lugar de más profundo en. Tomé este camino después de mi intento inicial de mortajar una clavija cuadrada para las piernas fracasó, y probablemente debería haber pasado un poco más de tiempo pensando en cómo hacer frente a ella. Una mejor solucion hubiera sido utilizar un tornillo combinado de madera/máquina clavado en la pata de la mesa, y luego una tuerca en la parte superior de la mesa para mantenerlo en su lugar).

Utilicé tuercas en T que se introducen por la parte trasera del tablero y por la parte inferior del tablero para que coincidan con los agujeros de las bisagras. Los tornillos se introducen desde la cara de la bisagra, intercalando la madera y la bisagra entre la tuerca en T y el tornillo – una unión mucho más fuerte, porque la dirección de la tensión quiere tirar de la tuerca en T más profundamente.

Con las tuercas en T fijadas y pegadas con epoxi, sujete los paneles a la carcasa e introduje tornillos desde la parte trasera del travesaño para fijarlo, luego rellene los huecos entre el panel y la carcasa con masilla para madera. Una vez instalados los frontales, colgué los tableros de las bisagras para crear los frontales de las unidades.

Por último, corté las patas de la parrilla a la altura adecuada, y las monté en el estante de la unidad caliente usando unos trozos de madera dura de 1 “x3”, con agujeros taladrados para las patas de la parrilla. Los bloques se fijaron a la unidad con tornillos de la parte inferior del estante.

Paso 17: Toques finales

Debido a que el patio trasero no está nivelado, tuve que hacer un par de ajustes a las unidades antes de que pudieran ser utilizados con regularidad. Hice unos pequeños pies de nivelación con unas piezas circulares de madera de 1 “x2” cortadas con una sierra de corona, con tornillos pasados por el medio y pegados con epoxi a los pies. Añadí tuercas en T en la parte inferior de las patas de la mesa y los montantes de la carcasa para aceptar las patas de nivelación, y luego usé un nivel para conseguir las unidades lo más cerca posible a nivel.

Debido a la forma en que las bisagras se establecen y el ligero ángulo de la yarda, los tableros de las mesas tienen una tendencia a ensancharse cuando se pliegan hacia abajo. Lo solucioné instalando pequeños imanes de neodimio en las esquinas para mantener la superficie nivelada.

Me sobró un trozo de contrachapado de un proyecto anterior, lo suficientemente grande como para crear un lazy susan extragrande para el estante de la unidad de preparación. Utilicé una fresadora CNC ShopBot para cortar el lazy susan, una base ligeramente más pequeña, y un borde de 1 “que se ejecutaría alrededor del borde del lazy susan para servir como un agarre y para ayudar a mantener los artículos se deslice hacia fuera.

Paso 18: Comparte y disfruta

Antes: Un bonito patio, algunas sillas de jardín decente (también hecha de palets – ver casvandegoor’s One Pallet Chair Instructable), y algunos rápida sawhorse mesas y bancos para disfrutar de la cena al aire libre. No está mal, pero podría ser mejor.

Después: Una cocina del patio trasero diseñado para reunir a la gente a compartir alimentos, bebidas, conversación, y las delicias del verano. Espero que tengas la oportunidad de construir algo similar para tus amigos y familiares.

D: Este es un contenido transformado y editado, el original está aquí.