Paso 1: Cortar la madera

Como con todos los proyectos de carpintería, lo primero que hice para esta construcción fue cortar y fresar toda la madera que iba a necesitar. E incluso en esta tarea tan simple, encontré bastantes maneras de refinar y mejorar mi antiguo proceso.

Empecé fresando toda la madera yo mismo a partir de madera en bruto que compré en un aserradero. Me aseguré de que todas las tablas estuvieran perfectamente rectas y de que todos los ángulos rectos fueran perfectos a 90º. Cuando trabajas con un patrón repetitivo, como un patrón de espiga, hasta el más mínimo error en las medidas puede convertirse en un gran problema. Así que me esforcé mucho en asegurarme de que todo estaba a escuadra antes de seguir adelante.

Tambien te recomiendo leer: Emprende con la resina epoxica y la madera creando mesas de rio . 5/5 ⭐⭐⭐⭐⭐

Cuando hice la mesa antigua, utilicé un montón de madera que me regaló un amigo. Fue un regalo muy generoso que me dio, pero era un montón de sus recortes de proyectos más grandes. Cometí el error de suponer que eran rectas y cuadradas e inmediatamente me lancé a cortarlas con la sierra de mesa.

Cada una de mis “espiguillas” era de 2″ x 1″ x 24″. Son un poco más anchas que las que utilicé en la mesa original, lo que le da al patrón un aspecto más atrevido y menos recargado.

No sabía exactamente cuántos de ellos iba a necesitar cuando me dispuse a construir la mesa, así que los corté en pequeños lotes y los ensamblé en el patrón sobre la marcha. Al final, corté 36 piezas.

Paso 2: El pegamento (en realidad, los muchos pegamentos)

En los dos últimos años he aprendido mucho sobre cómo pegar cosas, pero todo se reduce a ser paciente y tomarse su tiempo. Y lo digo como una persona extremadamente impaciente, así que es una píldora difícil de tragar para mí.

Cuando hice la mesa original, intenté encolar todo el tablero de una sola vez. Insisto en la palabra “intenté”. Rápidamente me di cuenta de que eso no iba a funcionar, así que me conformé con hacerlo en tercios. Incluso así, estaba pegando 7 u 8 filas del patrón de espiga a la vez, lo que era demasiado. Rápidamente me sentí abrumada mientras corría contra el reloj para colocarlo todo y sujetarlo antes de que se secara el pegamento. Con las prisas, acepté muchas imperfecciones en el patrón y acabé teniendo que utilizar mucha masilla para compensar.

Esta vez lo hice todo más despacio. En lugar de hacer 8 filas a la vez, empecé haciendo 3, y al final, estaba haciendo sólo 2 filas a la vez. Puede que pienses que me llevó una eternidad, pero en realidad, sólo me llevó un poco más de tiempo al principio y me ahorró mucho tiempo a la larga. La cola para madera se seca en unos 20-30 minutos, así que lo utilicé a mi favor. Pegaba dos filas, esperaba 30 minutos y volvía a hacerlo. Antes de que me diera cuenta, tenía toda la mesa encolada sin apenas sudar.

Lo mas dificil de pegar fue encontrar cosas en que ocupar mi tiempo mientras el pegamento se secaba.

Paso 3: Recortar el tamaño de las cosas

Después de quitar todas las abrazaderas me quedó algo que no era mucho más pequeño que una mesa de comedor. Un poco demasiado grande para mis aspiraciones de mesa de café. Asi que salio la sierra para recortar las cosas a su tamaño.

La parte mas dificil de este paso fue encontrar la linea central de donde sacar todas las medidas. He visto muchas mesas de espiga en el pasado que parecen desequilibradas, desplazadas hacia la izquierda o la derecha. Esto sucede porque la gente elige la línea “equivocada” (obviamente esto es completamente subjetivo y sólo mi propia opinión) para utilizar como su línea central. En la foto de arriba he esbozado la línea central que utilicé para mi patrón.

En los dos lados cortos de la mesa, puse mi sierra de pista a 30 grados antes de cortar y creé un ligero socavado / bisel. Continué esta misma línea hasta el suelo a través de la base, pero más sobre esto más adelante.

Generalmente, me gusta hacer mis tableros de mesa un poco más grande de lo que necesitan ser durante la fase de encolado. Después los recorto al tamaño exacto que quiero. Hice lo mismo aquí, pero, me fui un poco por la borda. Cada una de mis piezas individuales de espina de pescado era 24 “de largo, probablemente podría haber hecho 20” o 21 “y se ahorró una gran cantidad de material desperdiciado. Voy a añadir que a mi lista de cosas que mejorar para mi próxima construcción jaja.

Paso 4: Aplanado

Ningún encolado es perfecto y este tablero no fue una excepción. Había todo tipo de pequeñas variaciones entre las alturas de las espigas individuales. Para solucionarlo y aplanar el tablero, utilicé una combinación de mi cepillo de mano y mi lijadora de tambor.

Cuando hice la primera mesa, carecía de algunas de las herramientas que tengo ahora (como la lijadora de tambor), así que estoy bastante seguro de que la aplané con nada más que una lijadora de banda, una lijadora orbital aleatoria y una buena dosis de determinación. Me llevó mucho tiempo, y no creo que hiciera el mejor trabajo. De hecho, aplanar los tableros de las mesas siempre ha sido un gran problema para mí. Lleva mucho tiempo y no es un trabajo muy agradable, especialmente cuando lo haces con una lijadora de banda.

El factor de dolor en el culo (PITA, por sus siglas en inglés) y el factor de pérdida de tiempo son dos parámetros muy importantes que tengo en cuenta a la hora de evaluar la decisión de compra de una nueva herramienta. He hecho mi parte justa de compras de herramientas lamentables, pero nunca me he arrepentido de comprar una herramienta que hace la peor parte del trabajo más fácil.

Paso 5: Corrección de errores

Quería desesperadamente que mi patrón de espiga fuera perfecto para esta construcción, pero siendo realistas, eso nunca iba a suceder. En un encolado complejo como este, casi siempre vas a tener ALGUNOS pequeños errores. Una de las maneras más fáciles de corregir pequeños espacios entre piezas de madera es simplemente usar un poco de masilla para madera.

En la vieja mesa, me apoyé demasiado en la masilla para corregir mis errores, hay límites a lo que puede hacer. La masilla de madera es la mejor cuando se utiliza en pequeños huecos, no en grandes abismos. Comprender sus límites es clave para utilizarla con eficacia.

Para rellenar los huecos entre las piezas de nogal, utilicé una masilla para madera de nogal comercial que diluí un poco. Regar la masilla hace que sea más fácil trabajar con ella y apretarla en los huecos estrechos. Para los huecos en el arce, me costó encontrar una masilla que encajara, así que la mezclé yo mismo. Era un 45/45/10 dividido entre roble dorado, blanco puro, y masilla de cerezo.

Paso 6: Lijado

Una vez seca la masilla, lijé toda la mesa para preparar el acabado. No ha cambiado mucho mi proceso de lijado en los últimos años, pero de nuevo, he invertido en algunas herramientas que lo hacen mucho más rápido y agradable. Un buen extractor de polvo que pueda conectarse a la lijadora vale su peso en oro. (O incluso en su defecto, simplemente una cinta adhesiva shopvac boquilla a su lijadora) Se mantendrá todo el polvo del aire y ayudar a su lijadora de arena más rápido.

Yo también he cambiado recientemente de un modelo de 5″ a una lijadora orbital aleatoria de 6″. No parece una gran mejora, pero en realidad es un aumento del 44% en el área de lijado y es significativamente más rápida que una lijadora convencional de 5″.

Empecé lijando todo a grano 120 y luego poco a poco fui subiendo hasta 220.

Paso 7: Aplicación del acabado

Como he dicho antes, nunca estuve contento con el acabado de la vieja mesa. Probé 2 o 3 acabados diferentes, y todos ellos no cumplieron mis expectativas. Pero no culpo a los acabados en si, dejame explicarte.

Casi todos los acabados que he utilizado tienen una curva de aprendizaje. Para obtener los mejores resultados, hay que jugar un poco con el acabado. Pruébalo en 3 o 4 proyectos diferentes y aprende a utilizarlo. A medida que practiques, aprenderás a obtener los mejores resultados.

Creo que antes me atraían demasiado los productos nuevos. Veía los magníficos resultados que obtenía otra persona trabajando con un acabado y pensaba que yo podría conseguir los mismos resultados sin práctica. En realidad, no es así. Yo estaba viendo los mejores escenarios basados en el trabajo que otros hicieron con toneladas de experiencia a sus espaldas.

Así que para esta mesa, me quedé con mi acabado probado y verdadero, el barniz satinado híbrido para suelos de Saman Stains. Es un gran acabado a base de agua que se seca rápidamente y es relativamente fácil de trabajar. Apliqué 4 capas en la parte superior, 3 en la parte inferior, y dejé secar todo durante la noche.

Paso 8: Cortar el metal

Con el tablero terminado, pude empezar a trabajar en la base de la mesa.

Compré un montón de tubo cuadrado de acero de 1″ x 1″ para hacer el trabajo, y pagué un poco más para conseguir acero de 1/8″ de grosor. Hice la vieja base de la mesa usando angulares de calibre mas ligero y como dije, siempre estaba un poco “tambaleante”. El acero más grueso y el diseño de pared cerrada del tubo cuadrado significaba que esta base de mesa se sentiría mucho más sólida y rígida.

Debido a la forma trapezoidal de la base de la mesa, tuve que cortar un montón de ingletes en ángulos extraños. Todos los ingletes de 30 grados los corté con mi sierra de corte en frío para metal. Que es, con mucho, mi forma favorita de cortar metal. Es rápida, relativamente silenciosa y da cortes super limpios.

Sin embargo, tiene una debilidad clave. Sólo cortará un ángulo máximo de 45 grados. Y también necesitaba un montón de ingletes de 60…

Paso 10: Cortar el metal a mano alzada

Así que saqué la amoladora angular inalámbrica. Tracé algunas líneas de 60 grados con un rotulador e hice todo lo que pude para cortarlas a mano alzada. Obviamente, cortar una línea perfectamente recta con una amoladora angular es casi imposible, pero el trabajo en metal es, en algunos aspectos, mucho más indulgente que el trabajo en madera. Cuando se suelda una esquina a inglete se pueden salvar fácilmente pequeños huecos con el cordón de la soldadura.

Es decir, no tenía que cortar el metal a la perfección, sólo tenía que hacer los cortes correctos.

Una vez que terminé con el disco de corte, lo cambié por un disco de láminas y lo utilicé para alisar los cortes. También me tomé un segundo para añadir un ligero microbisel a todas las juntas que pronto soldaría. Un pequeño bisel en el metal facilita mucho el proceso de soldadura.

Además, los ojos de águila entre ustedes pueden haber notado que estoy moliendo y cortando en el interior, que NO recomiendo. Por desgracia, ese día llovía y nevaba simultáneamente, así que no podía trabajar en el exterior. Tuve que pasar mucho tiempo al final del día aspirando todo el polvo de metal.

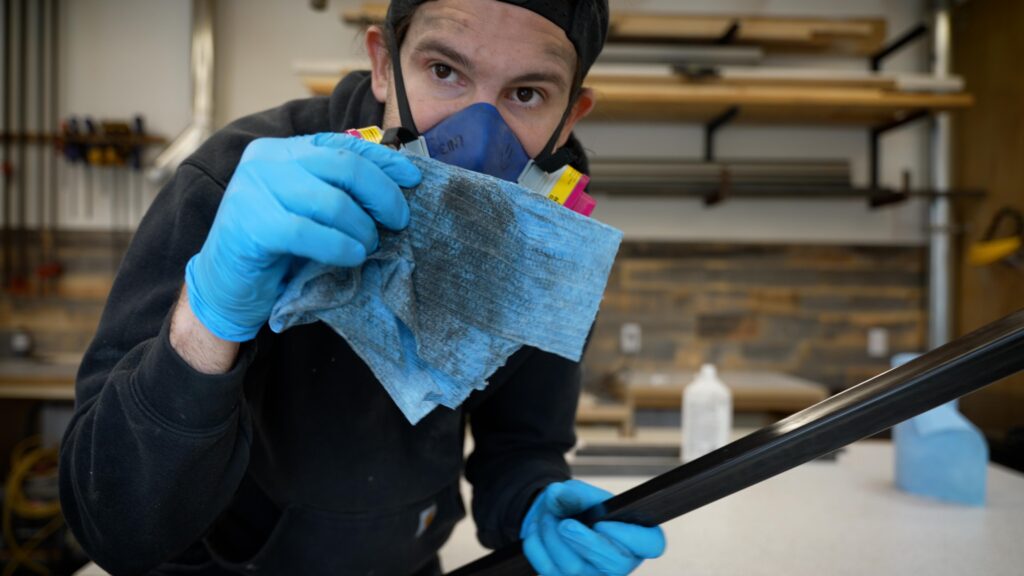

Paso 10: Limpieza del metal

¿Se ha dado cuenta alguna vez de que cada vez que manipula acero comprado en la tienda se mancha la mano de negro? ¿Alguna vez te has preguntado por qué? Yo tampoco, jaja. Supuse que se trataba de polvo metálico fino que quedaba del proceso de fabricación y que me rozaba las manos. En realidad es una fina capa de aceite que evita que el metal se corroa mientras espera a ser vendido en las tiendas.

Si no se quita antes de soldar y dar el acabado al metal, pueden surgir muchos problemas. El aceite se quemará mientras sueldas, lo que debilita las soldaduras, les da un aspecto más feo y libera un humo desagradable que puedes inhalar. Por si fuera poco, también impedirá que las pinturas se adhieran correctamente al metal.

Es malo en general, así que querrás eliminarlo antes de ir demasiado lejos con tu trabajo en metal. Un par de pasadas rápidas con un trapo empapado en alcohol mineral/varsol bastarán.

Por supuesto, me olvidé de limpiar el metal de la primera mesa de espiga. Por suerte, algunos metalistas más experimentados me han ayudado desde entonces.

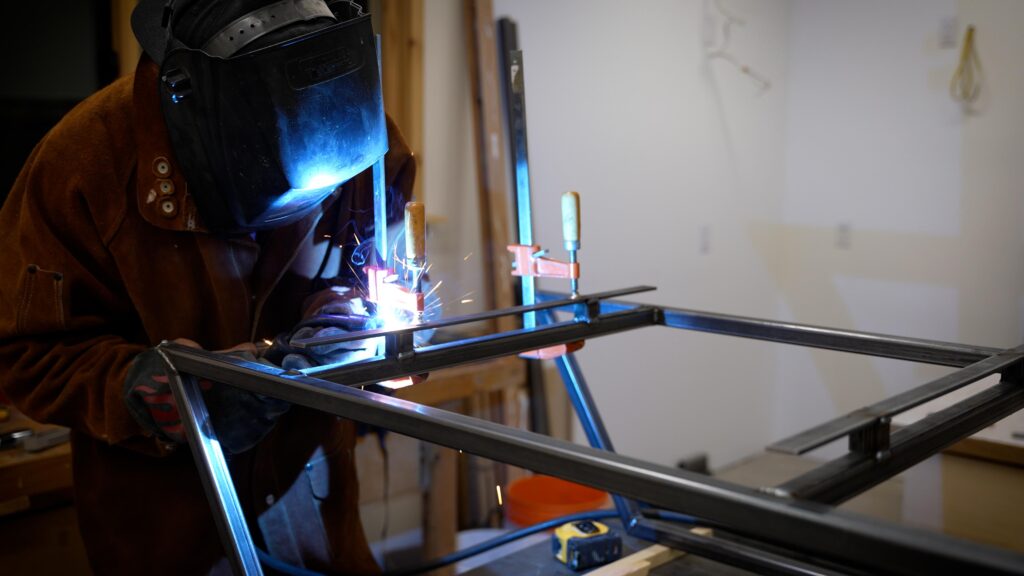

Paso 11: Soldadura

Finalmente, llegó el momento de empezar a montar la base de la mesa.He aprendido bastante sobre soldadura en los últimos años, y aunque todavía estoy lejos de ser bueno en ello, he mejorado mucho desde la primera mesa de espiga. Que, si la memoria no me falla, fue la primera cosa que he soldado. y porque yo era tan nuevo en la soldadura en el momento en que realmente no tienen herramientas de soldadura adecuada. Fuera de la soldadora en sí, yo era realmente sólo la adaptación de herramientas de carpintería para hacer el trabajo. Así que para esta construcción, en realidad invertido en algunas herramientas específicas de soldadura real. Compré estos bloques de soldadura magnética realmente dulce.Ese bloque magnético más grande que ves se puede ajustar en cualquier ángulo y tiene 2 grandes almohadillas magnéticas que se activan con sólo pulsar un interruptor. Cuando accionas los interruptores, básicamente fijas las dos piezas de metal al bloque y a la superficie de trabajo. Esto es muy importante para soldar ingletes, o cualquier unión, porque si el metal no está asegurado en su lugar se moverá mientras sueldas. Estos bloques magnéticos bloquearon mis ingletes perfectamente en su posición y los mantuvieron bajo control mientras soldaba. Esto significó que pasé mucho menos tiempo preparando mis soldaduras y comprobándolas después.Me gustaron tanto estos bloques magnéticos que me puse en contacto con el fabricante y preparé un código de descuento para cualquiera que lea este post. Si utiliza el código ZacBuilds10 en mag-tools.com/ obtendrá un 10% de descuento en su pedido. Tenga en cuenta que este es un código de afiliado, por lo que recibirá una comisión basada en las compras que realice.Empecé montando las dos patas trapezoidales. Al principio, uní todas las juntas con tachuelas y, una vez que estuve satisfecho con el aspecto de las piezas, las soldé por completo.

Paso 12:

Luego me dispuse a unir mis 2 patas trapezoidales instalando tirantes entre ellas. Estas abrazaderas de conexión también me dieron un lugar para montar el tablero de la mesa. Pero queria mejorar mi antiguo diseño y hacer que el nuevo tablero “flotara” sobre la base. Nunca me gusto como la vieja mesa tenia metal a lo largo de sus bordes exteriores. Quedaba muy bien, pero funcionalmente no era muy buena porque las tazas y los platos se raspaban si no tenías cuidado.

Para este rediseño, quería separar completamente la base del tablero de la mesa, y qué mejor manera de hacerlo que con un espacio de aire de 1″. Asi que instale cuatro bloques de 1″ encima de los tirantes, y luego soldé otra capa de barra plana de acero encima de esos bloques a la que podia atornillar el tablero.

Ah, y otra cosa que mejoró mucho mi experiencia de soldadura fue la construcción de un espacio de trabajo dedicado a la soldadura. He creado esta pequeña mesa de 3’x3′ y es super útil cuando llega el momento de hacer cualquier soldadura.

Paso 13: Taladrar agujeros de acceso

Hubo un pequeño problema con mi plan, sin embargo, esos apoyos inferiores me bloqueó por completo de ser capaz de atornillar el tablero de la mesa a la barra plana. Sin embargo, había una solución fácil para eso. Saqué mi taladro, un poco de aceite de corte, y he perforado agujeros de acceso en los soportes inferiores.

Una forma que he encontrado para evitar cometer errores tontos como este es hacer un modelo 3D rápido y sucio de sus proyectos antes de ir a la tienda. No es tan difícil como parece con programas como SketchUp. Crear un modelo en 3D te obliga a pensar en los detalles.

Paso 15: Esmerilado de las soldaduras

Finalmente tuve un poco de buen tiempo, así que cuando llegó el momento de moler las soldaduras tomé la base de la mesa fuera y se fue a la ciudad con mi amoladora angular inalámbrica y más discos de paleta de aleta. Este es un proceso sucio, por lo que recomiendo encarecidamente que lo hagas fuera. De lo contrario, pasará mucho tiempo limpiando el interior, como lo hice al principio de la construcción.Una vez más, lo bueno de la soldadura y la metalistería es que estás añadiendo material cuando lo haces. Así que incluso si usted no es muy bueno en la soldadura, como yo, siempre se puede moler lejos en él hasta que se vea bien. Me pasé una buena hora fuera afilando todas las soldaduras de mi base hasta que quedaron medio decentes.

Paso 15: Colocar los pies de fieltro

Recientemente compré una bolsa grande de estas almohadillas de fieltro para atornillar para mi Industrial Style Bookcase Build. Son geniales porque protegen el suelo de los arañazos de los muebles (y viceversa). Además, si tu suelo es un poco irregular, puedes calzar fácilmente estos pies para que los muebles queden planos. Asi que he fijado 4 de ellos a la parte inferior de la base de la mesa.

Técnicamente están pensados para atornillarse a muebles de madera, pero adaptarlos al metal fue muy fácil. Solo tuve que quitar los tornillos suministrados, sustituirlos por tornillos autorroscantes para metal y listo.

Paso 16: Pintar la base

Cuando llegó el momento de elegir una pintura para esta construcción, decidí cambiar las cosas un poco. Últimamente he utilizado mucha pintura negra mate y estoy empezando a cansarme un poco de ella. Para esta construcción, cogí un poco de pintura en aerosol bronce metálico frotado con aceite en su lugar. No es una elección demasiado descabellada, sigue siendo bastante oscura pero tiene una textura y un brillo interesantes.

Una de las razones por las que me gusta la pintura negra mate es que disimula muy bien las imperfecciones. Lo cual es genial cuando se trabaja en un proyecto de bricolaje de muebles, porque no hay escasez de imperfecciones que ocultar. Me sorprendió gratamente descubrir que esta pintura, a pesar de ser metálica y reflectante, también es muy indulgente y disimula bien las imperfecciones. Creo que la textura sutil que tiene ayuda a ocultar las pequeñas imperfecciones. Apliqué 2 capas y dejé secar un par de horas.

Técnicamente, la pintura que utilicé era pintura e imprimación en 1. Podría haberla aplicado directamente sobre el metal, pero me tomé la molestia de aplicar antes un par de capas de imprimación blanca. Tal vez estoy siendo demasiado cauteloso, pero siempre siento que estoy haciendo un mejor trabajo cuando me tomo el tiempo para preparar las cosas por separado. ¿Quizás estoy perdiendo el tiempo? ¿Imprimas antes de usar una pintura e imprimación en 1?

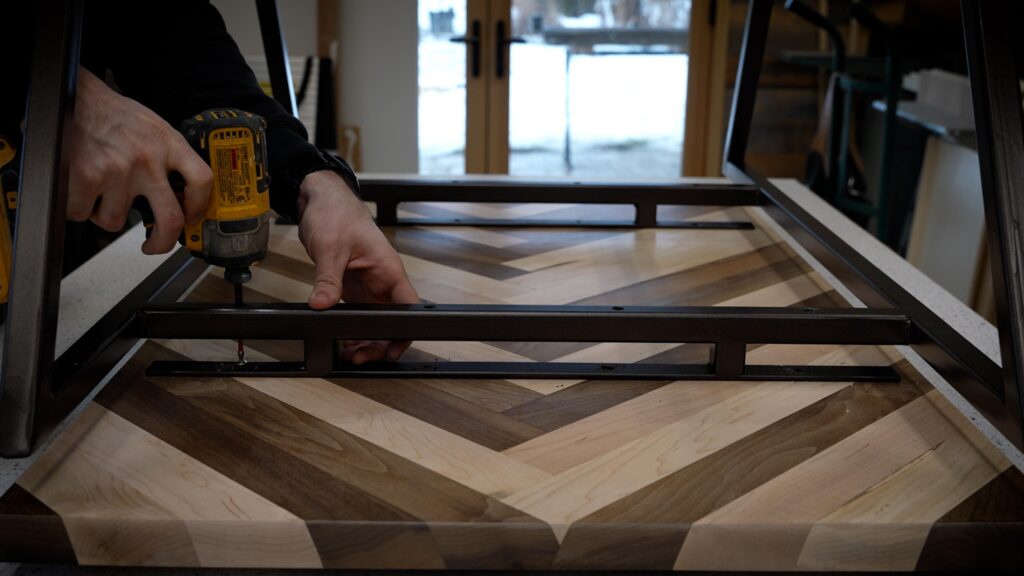

Paso 17: Fijación de la parte superior a la base

Gracias a mis agujeros de acceso esta parte fue una brisa. Utilicé un destornillador de impacto inalámbrico para atornillar algunos tornillos de 3/4 “# 10 a través de la barra plana de acero y en la parte inferior de la mesa, asegurando los dos juntos.

Despues de una rapida inspeccion, estaba listo para llevarme la mesa a casa, asi que la cargue en mi camioneta y me puse en camino.

Paso 18: Disfrutar de la mesa en casa

Todavía no es perfecto, pero personalmente, creo que es una gran mejora. y estoy muy contento con la forma en que esta mesa resultó. Por otra parte, también estaba muy contento cuando terminé la primera mesa, así que tal vez en un par de años, voy a mirar hacia atrás en este y sólo ser capaz de ver todos sus defectos.

Por desgracia, así son las cosas cuando se trabaja en una habilidad o un oficio. Mientras sigas mejorando, siempre verás tu trabajo anterior como menos que perfecto. Probablemente me pase el resto de mi carrera persiguiendo una noción etérea de perfección sin llegar nunca a alcanzarla. Y me parece bien, porque no creo que el ser humano obtenga sentido de la perfección. Creo que lo que nos da sentido es alcanzar nuevas cotas y el proceso de mejora continua. Y eso es lo que hice aquí, mejoré mi antiguo diseño. Aún estoy lejos de la perfección, pero me gusta pensar que estoy un poco más cerca.

D: Este es un contenido transformado y editado, el original está aquí