Paso 1: Herramientas y materiales

Herramientas:

- Sierra de mesa – con Dado Stack

- Ensambladora

- Cepilladora

- Sierra de calar

- Sierra ingletadora

- Fresadora / Mesa fresadora

- Dominó – Opcional

- Plantilla para agujeros de bolsillo

- Plantilla Hettig – Opcional

- Lijadoras varias

- Clavadora – Opcional

- HVLP para acabado – Opcional

Materiales:

Tambien te recomiendo leer: Emprende con la resina epoxica y la madera creando mesas de rio . 5/5 ⭐⭐⭐⭐⭐

- Nogal 4/4

- 8/4 Nogal

- 3/4 Nogal

- Euro Bisagras – Cierre suave

Paso 2: Dibujos

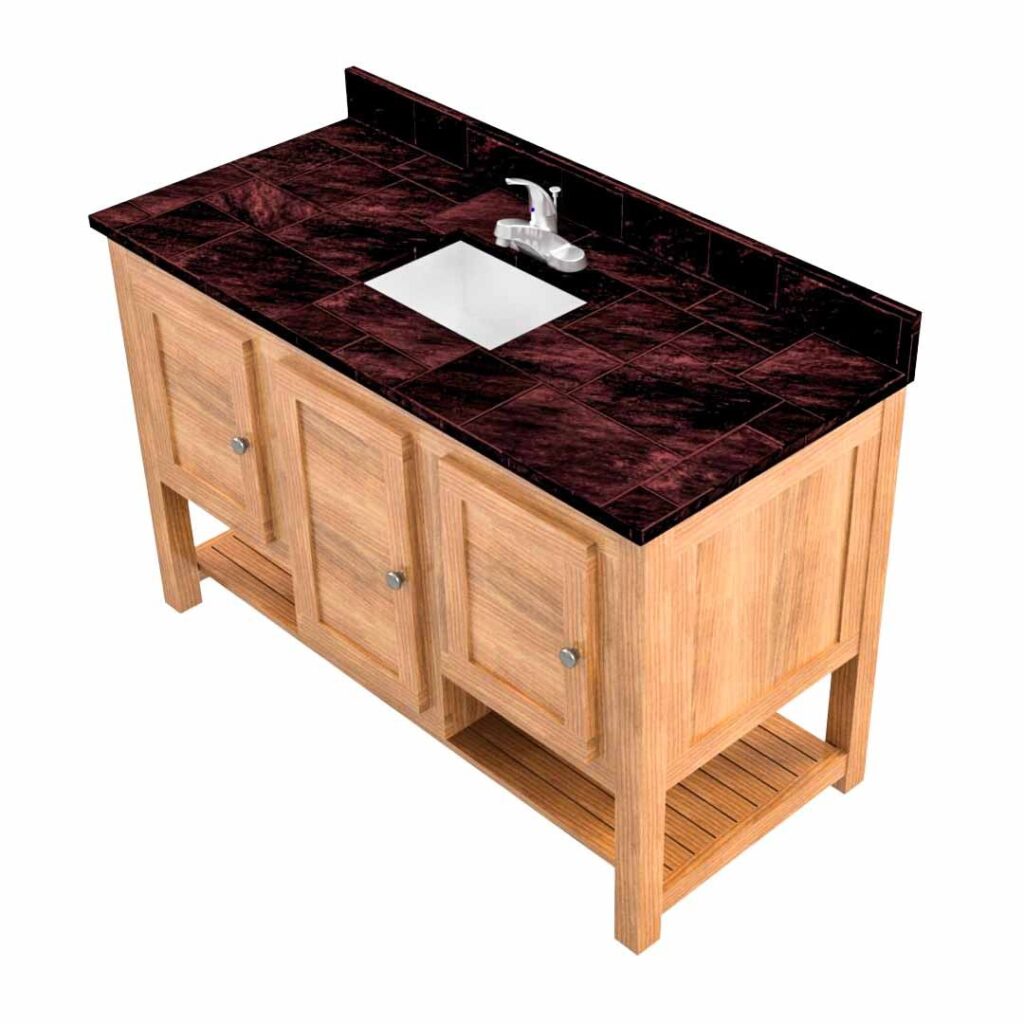

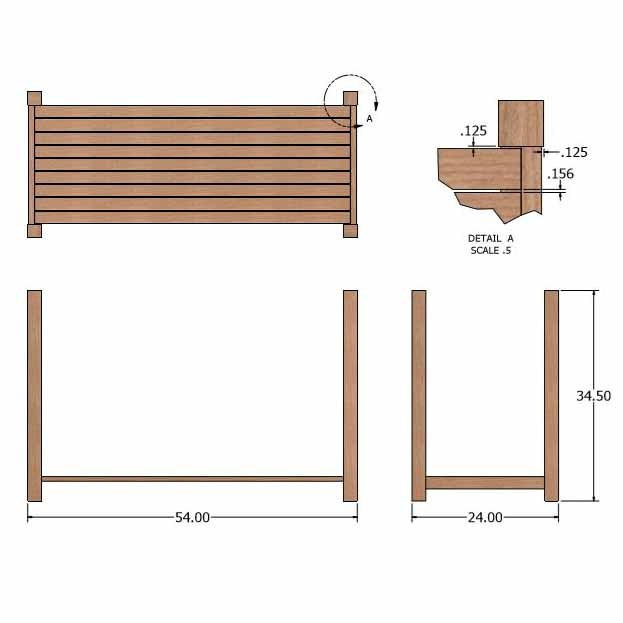

El cliente solicitó un lavabo con las dimensiones indicadas. No obstante, el diseño puede modificarse fácilmente para adaptarlo a sus necesidades. He intentado incluir dibujos/dimensiones de las piezas clave en los pasos siguientes. También he incluido un pdf de los planos que puede ser más fácil de seguir en el taller.

Paso 3: Preparación del material

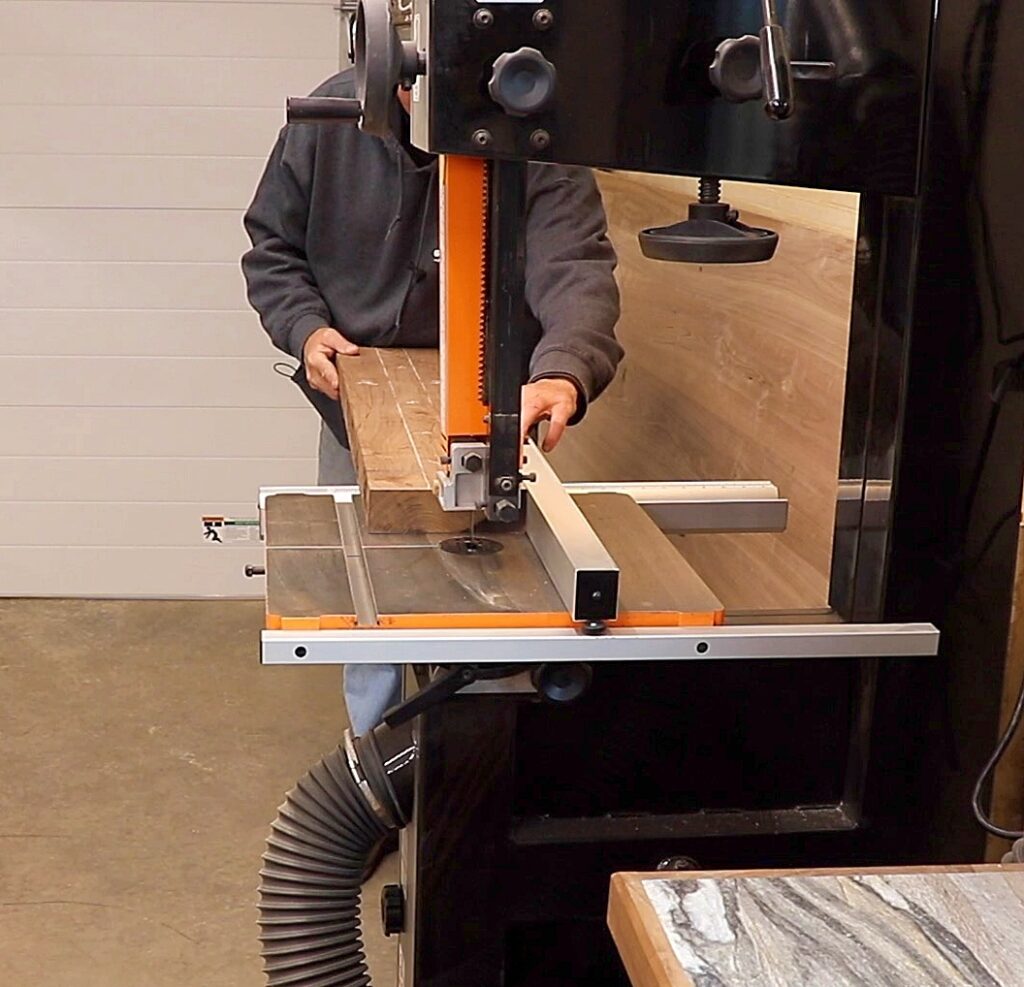

Como en la mayoría de los proyectos, empecé por dividir el material en tamaños utilizables. Por razones de seguridad, utilizo la sierra de calar para cortar el material a una longitud aproximada. Luego, junto un borde y uso la sierra de cinta para cortar el material a la anchura aproximada.Para aquellos que no entiendan esas “razones de seguridad”, intentaré explicarlo. Al cortar material grande, es mejor empezar con la sierra de calar. Si esta madera grande no encaja plana en su sierra ingletadora, puede pellizcarse y provocar un contragolpe. Una sierra circular también funcionaría bien para este paso siempre que se apoye bien en la madera.Después de unir un borde, utilizo la sierra de cinta para cortar a la anchura aproximada, ya que la madera podría pellizcar la hoja de la sierra de mesa y provocar un contragolpe. Cortando un poco más grande en la sierra de cinta y terminando en la sierra de mesa, puedo evitar cualquier problema en este proceso.

Paso 4: Preparación de las piernas

Como necesitaba material de gran tamaño para las patas, opté por laminar dos piezas de madera de 8/4 entre sí. Una vez terminado el encolado, utilicé la cepilladora para asegurarme de que las patas estuvieran perfectamente a escuadra.

La linea de encolado de las patas se colocara en el mueble mirando hacia los extremos exteriores. La forma en que el tocador se sentará en su casa final, estas líneas de pegamento nunca se verá.

Nota: Todavía hay una pequeña porción de esta línea de pegamento que es visible desde el interior de la caja. Debido a esto, me asegure de sacar cada parte de la misma tabla asegurando un buen color y veta.

Paso 5: Marco de la cara y la espalda

Como esta pieza tiene que tener un tamaño muy específico, este paso fue fundamental para mí. Colocando las piezas en su sitio y tomando medidas reales (acotación relativa) pude asegurarme de que la pieza final satisfaría las necesidades del cliente.

Los montantes de los armarios centrales se entallaron para crear el montante del armario central y el montante de los armarios exteriores. Mi objetivo era la continuidad de la veta en estos montantes para realzar el aspecto. Lo que no tuve en cuenta es que no podía encajar la Domino en ese lugar para la carpintería. Decidí añadir tornillos en ese lugar, ¡y funcionó de maravilla! El resto de la carpintería se hizo con la Domino.

Los tornillos de bolsillo se podrían haber utilizado para todo el marco. Están situados en el interior y se cubrirán con tiras falsas en un paso posterior, por lo que nunca se verán.

Paso 6: Unión de las patas y primer ajuste en seco

Una vez más, se utilizó el dominó para unir las patas a los marcos. Los marcos se alinearon con las patas para que yo pudiera obtener marcas para las ubicaciones de las dominadas. Una vez cortadas las dominadas en los marcos frontal y posterior, la Domino se reajustó 1/8″ más profundo para permitir un retranqueo de los marcos.

Este tipo de ensamblaje también se puede realizar utilizando una fresadora para cortar una mortaja en las patas y en el material del marco y, a continuación, crear su propia espiga para adaptarse a esa mortaja. Exactamente el mismo principio que el Domino, pero más laborioso.

Una vez completada esta carpintería, se hizo un ajuste en seco para localizar los dados del divisor central.

Paso 7: Dados y paneles

Los dados de la caja fueron cortados en la sierra de mesa usando una pila de dados. Aunque los planos indican estas ubicaciones, me parece mejor ubicarlas a partir de la pieza real para asegurar la precisión.

Utilicé la mesa de la fresadora y una broca espiral de 1/4″ para crear las ranuras para los paneles en el centro de cada sección de la parte trasera así como los paneles para los laterales. Una vez que estas ranuras se crearon, las piezas se ajustaron en seco para obtener la medida real de los paneles y los paneles de 1/4″ se cortaron a medida. Otro ajuste en seco se hizo para asegurarse de que todo iría bien juntos.

Paso 8: Paneles centrales

Con la pieza encajada en seco, pude tomar medidas para los divisores internos. Éstos se cortaron a medida y se ajustaron en seco en la caja para ubicar los dados adicionales necesarios para los fondos de cada sección. También marqué las ubicaciones para las muescas que necesitaban ser cortadas en cada pierna para alojar el material del estante inferior.

Nota: Los separadores centrales tienen un corte de adelante hacia atrás para alojar los fondos de los 2 compartimentos laterales. La ubicación de esta ranura está determinada directamente por el rebaje cortado en los fondos de los marcos de los compartimentos laterales y del panel lateral. Esto asegura que esos fondos estén completamente apoyados en la caja.

Paso 9: Hacer muescas en las patas y cortar los fondos

Se hizo una plantilla de taller para cortar las muescas en las patas con una fresadora. Utilicé una pinza y una broca en espiral de 3/4″ para cortar las muescas y luego probarlas usando un trozo de desecho. Este paso es difícil de describir con palabras, pero, yo voy en más detalle sobre este paso en el video.

Utilicé la sierra de mesa para cortar las muescas correspondientes en los fondos de las cajas y luego hice otro ajuste en seco para asegurarme de que todo encajaba como debía.

Paso 10: Encolado por secciones

Debido al tamaño y la complejidad de esta pieza, tuve que encolarla por partes. Empecé con los marcos frontal y posterior asegurándome de que cada uno estaba a escuadra durante la sujeción. Luego pegué todas las secciones centrales con los fondos en su sitio para asegurarme de que todo estaba a escuadra. Los fondos fueron pegados en su lugar en los dos compartimentos laterales pero, el fondo central no fue pegado en su lugar. Utilicé tornillos en esta sección para que el cliente pudiera quitar más adelante esta pieza inferior para tener acceso a la plomería en caso de necesidad.

Paso 11: Listones interiores y material de estantería

Se añadieron tiras de 1/4″ al interior de cada caja para imitar el aspecto del panel en el exterior. Estos fueron asegurados en su lugar con pegamento y sujeción ligera. Una clavadora de alfiler se utilizó para los lugares que no podía conseguir una abrazadera-en. Este detalle no es necesario ya que es puramente decorativo. Si se utilizaron tornillos de bolsillo para la carpintería en los pasos anteriores, estas tiras ocultarían fácilmente los elementos de fijación.

Con la pieza ya montada, fresé la madera para el estante inferior a las dimensiones finales. Las medidas reales de la caja son importantes para asegurar que cada listón tiene el mismo tamaño. Aunque los planos son precisos, no tienen en cuenta los pequeños errores que pueden producirse durante la construcción.

Paso 12: Fabricación de puertas

Las puertas son de estilo “Shaker”, que no es más que un diseño de marco y panel. El cliente pidió que no se añadieran perfiles en los bordes, pero se podían añadir si se deseaba. Si hubiera añadido un perfil de borde, lo habría hecho en la mesa de la fresadora después de encolar la puerta.

Una vez más, el material se fresó a las dimensiones adecuadas. Se utilizó la Domino para la carpintería y luego se encajó en seco para ubicar las ranuras. Una vez más, los tornillos de bolsillo se pueden utilizar en este caso, ya que están en el interior y rara vez se ven.

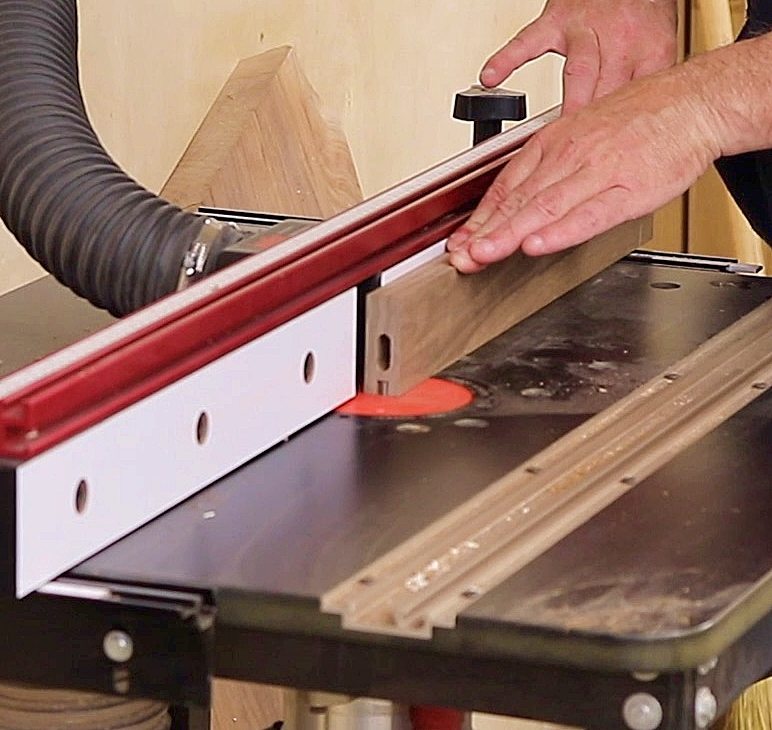

Las ranuras centrales para los paneles se cortaron en la mesa de la fresadora. Como la parte superior de los montantes quedaría a la vista, tuve que dejar caer el montante sobre la fresa giratoria y detenerme antes de salir de la pieza de trabajo. Si no se siente cómodo con este paso, puede utilizar una fresadora de inmersión para realizar esta tarea.

Una vez cortadas todas las ranuras, las puertas se ajustaron en seco a la medida de los paneles. Los paneles se cortaron a medida y se encolaron las puertas. Estos son paneles “flotantes” por lo tanto, no agregue pegamento en las ranuras.

Paso 13: Herrajes y ajuste de la puerta

A petición del cliente, se utilizaron bisagras Blum de cierre suave. Utilicé una plantilla Hettig para taladrar las cazoletas y los pilotos, pero hay muchas plantillas en el mercado para realizar esta tarea. Una de las mejores caracteristicas de este tipo de herrajes es la posibilidad de ajustarlos despues de la instalacion.

Paso 14: Acabado

Pasé varias horas lijando y repasando la pieza en busca de defectos para prepararla para el acabado. Debido a que mi elección de acabado era un acabado de película, toda la pieza fue lijada a grano 180.

El acabado de esta pieza se hizo en dos etapas. Empecé aplicando General Finishes Arm-R-Seal. Se trata de un poliuretano a base de aceite que realmente “salta” el grano en maderas más oscuras como el nogal. Seguí con varias capas (pulverizadas) de General Finishes High Performance (satinado). Toda la pieza fue lijada con papel de lija de grano 400 entre capa y capa de High Performance.

Una vez curado completamente, volví a pegar las puertas.

Nota: Los tiradores de las puertas no se añadieron porque el cliente no había decidido lo que quería. Decidieron instalar los herrajes ellos mismos en una fecha posterior.

Paso 15: Cierre

¡Super divertido y desafiante construir! Estoy deseando ver esta pieza en su casa final y ver lo que el cliente eligió para una tapa, tira, y accesorios.

D: Este es un contenido transformado y editado, el original está aquí