Paso 1: Ver el vídeo (1 minuto)

Echa un vistazo a este video hiper rápido, que destaca las principales características al principio antes de explicar en detalle.

Verás en 1 en poco más de un minuto construir y montar:

Tambien te recomiendo leer: Emprende con la resina epoxica y la madera creando mesas de rio . 5/5 ⭐⭐⭐⭐⭐

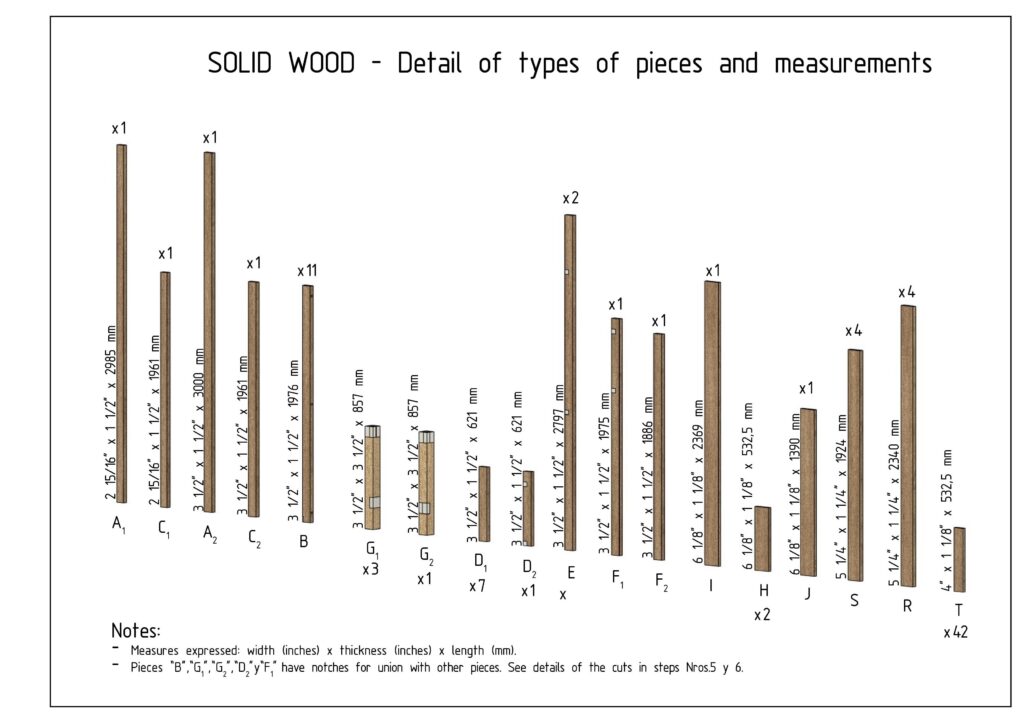

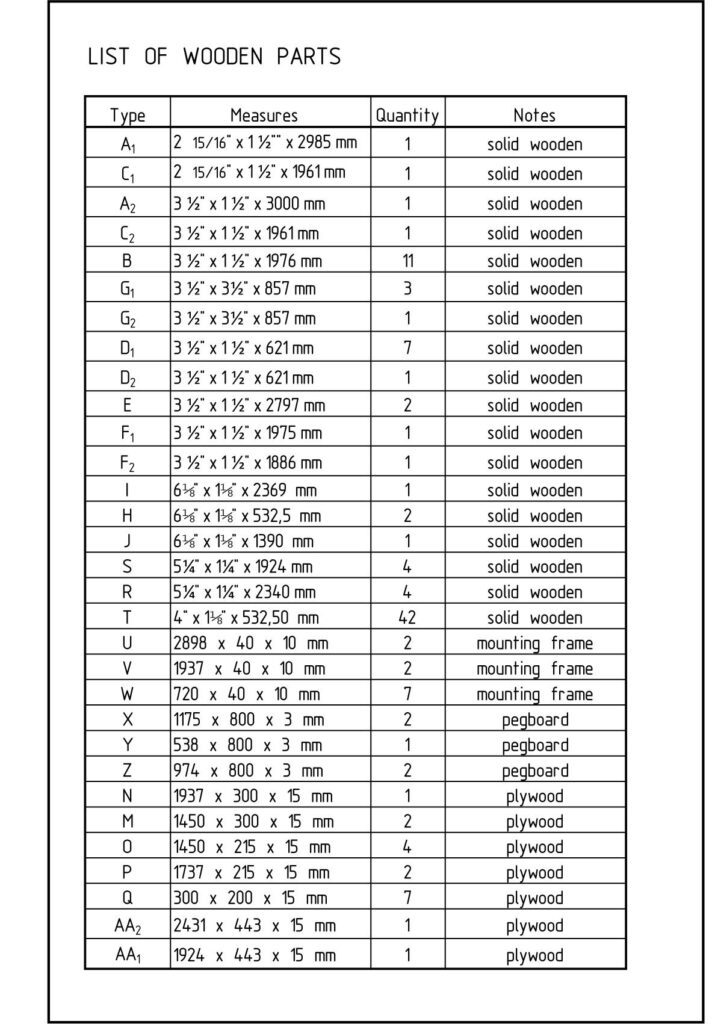

- 84 piezas de madera maciza de 1 1/2″ y 1 1/8″ de grosor.

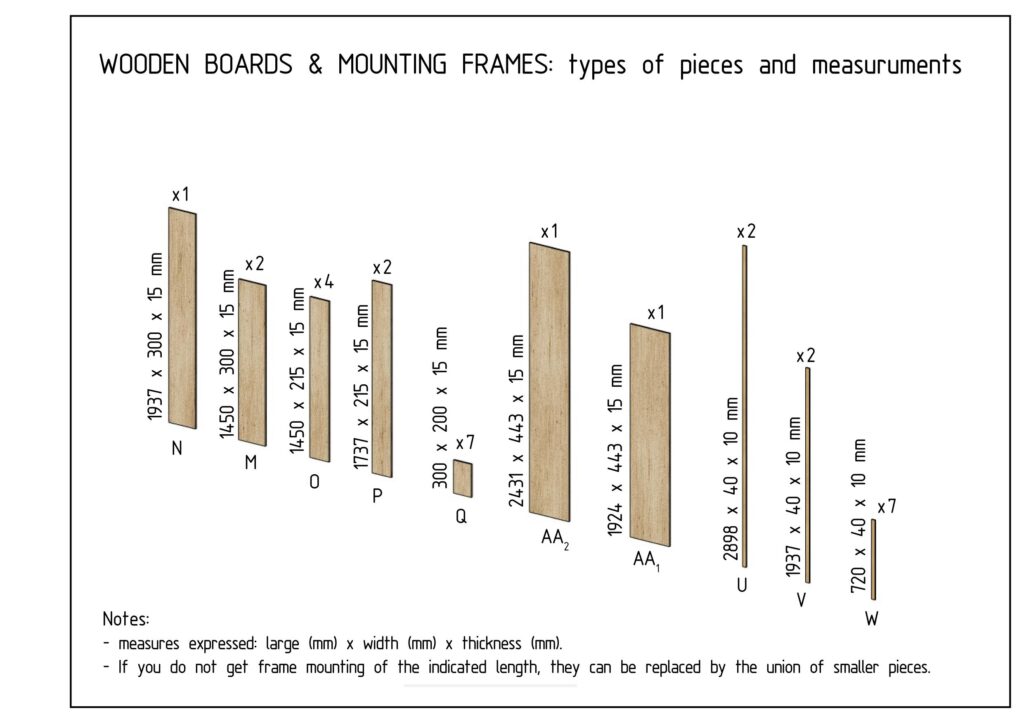

-18 piezas de contrachapado de 15 mm de grosor.

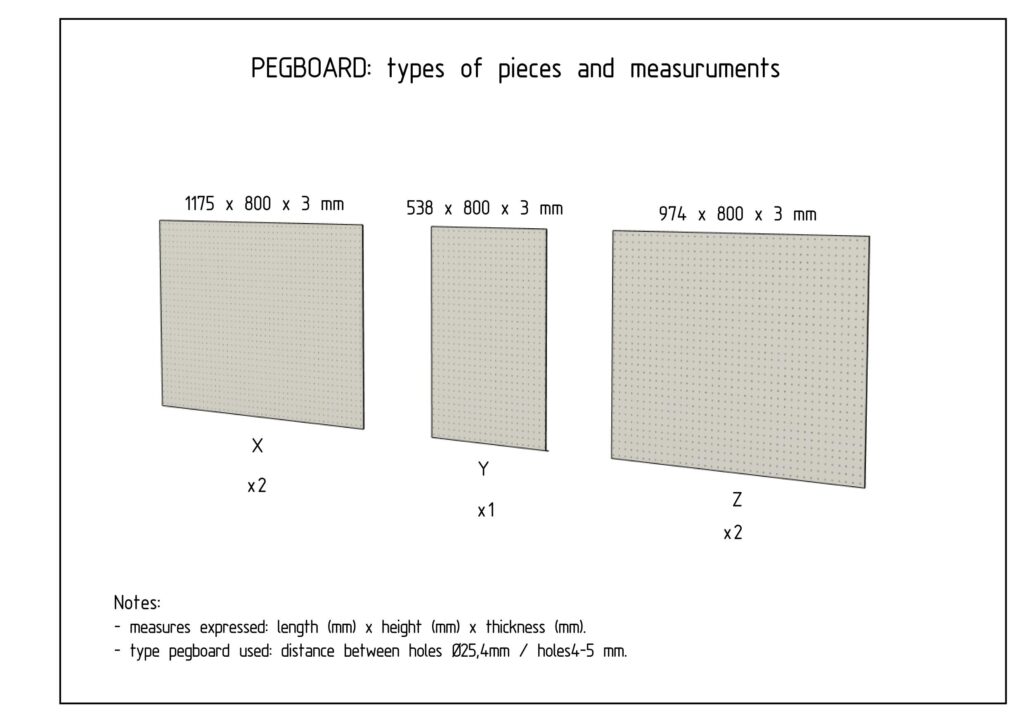

-5 piezas de tablero de clavijas de 3 mm de grosor.

-11 piezas de madera maciza prefabricada de 10 mm de grosor para los tapajuntas del tablero de clavijas.

-Un montón de tornillos, cola, etc.

En los próximos pasos explicaré por escrito, con fotos y planos cómo construirlo.

Paso 2: Materiales, herramientas y otros

Materiales:

- Madera maciza (véanse los pasos 3 y 4).

- Contrachapado de 15 mm (ver paso 3).

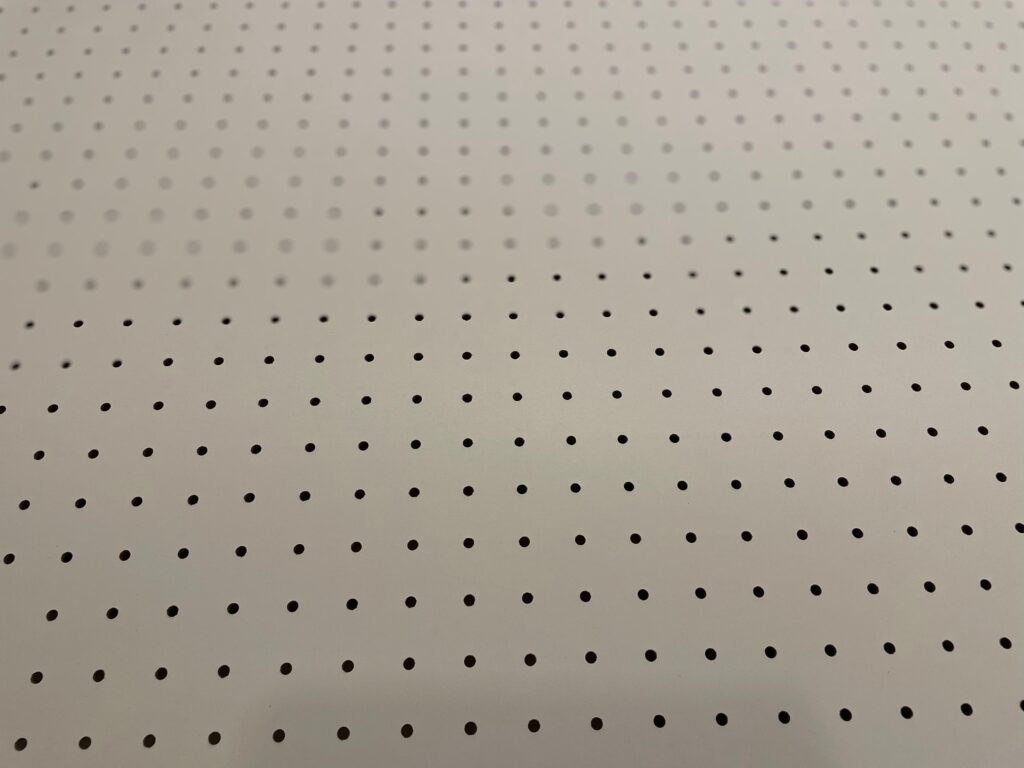

- Tablero de clavijas (distancia entre agujeros 1″ / agujeros Ø4-5mm, ver paso 3).

- Madera maciza prefabricada de 40 mm de ancho x 10 mm de grosor.

- Pegamento.

- Regleta

- (11) Tornillos para madera Ø6×100 mm.

- (171) Tornillos para madera Ø5×70 mm.

- (16) Tornillos para madera Ø5×45 mm.

- (5) Tornillos para madera Ø4×45 mm.

- (24) Tornillos para madera Ø4×35 mm.

- (8) Tornillos para madera Ø4×15 mm.

- Clavos sueltos.

- Ganchos metálicos Pegboard

- (1L)Policrílico

- (1,5L) Barniz transparente.

- Masilla plástica.

- Tiras de luces LED de 5 m (5050 60 leds/m luz cálida 14,4W/m)

- Perfil LED de aluminio en forma de U con cubierta difusora de plástico, tapas de extremo y clips de montaje.

Herramientas:

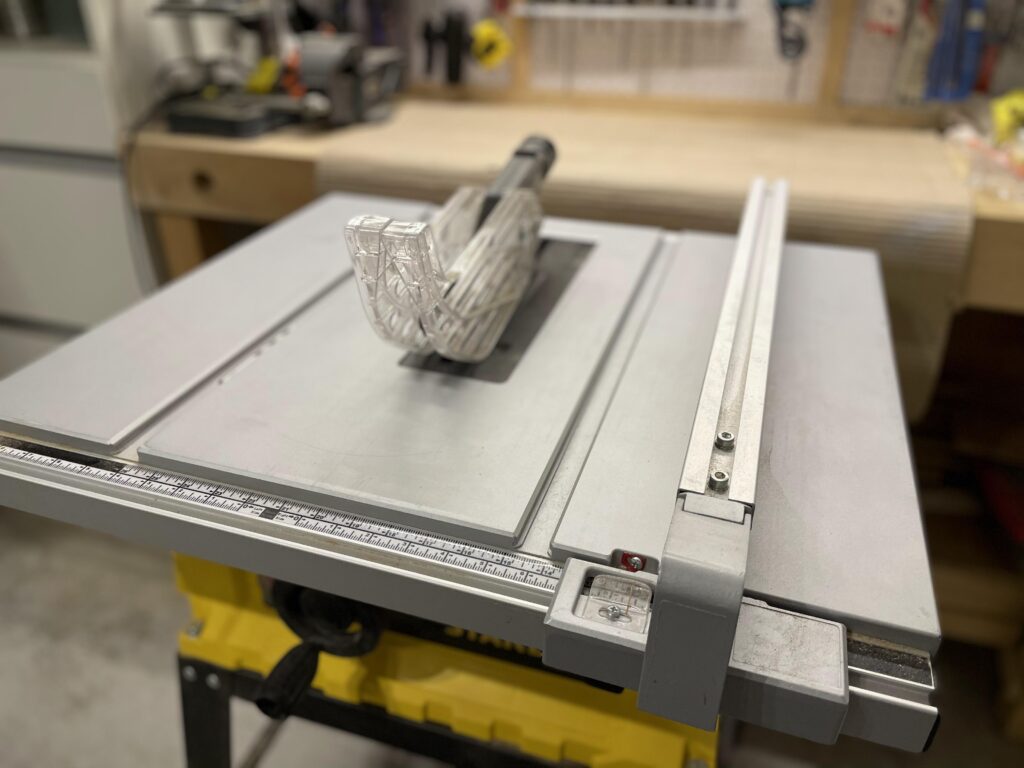

- Sierra de mesa.

- Sierra circular.

- Taladradora.

- Sierra de calar.

- Cuchilla (cutter).

- Avellanador.

- Papel de lija o esponjas de lija flexibles (superfinas y finas).

- Martillo de metal.

- Martillo de goma.

- Brocas mm.

- Aspirador eléctrico.

- Soplador de aire manual eléctrico portátil.

- Regla metálica.

- Nivel de burbuja.

- Cinta métrica.

- Escuadra de carpintero.

- Abrazaderas en F.

- Lijadora de banda manual.

- Cepillo eléctrico de mano.

- Lijadora orbital.

- Goma de borrar.

- Péncil.

- Paño húmedo.

- Espátula.

Equipos de protección individual (EPI):

- Delantal de carpintero.

- Guantes de trabajo.

- Gafas de protección.

- Protector auditivo.

- Mascarilla antipolvo.

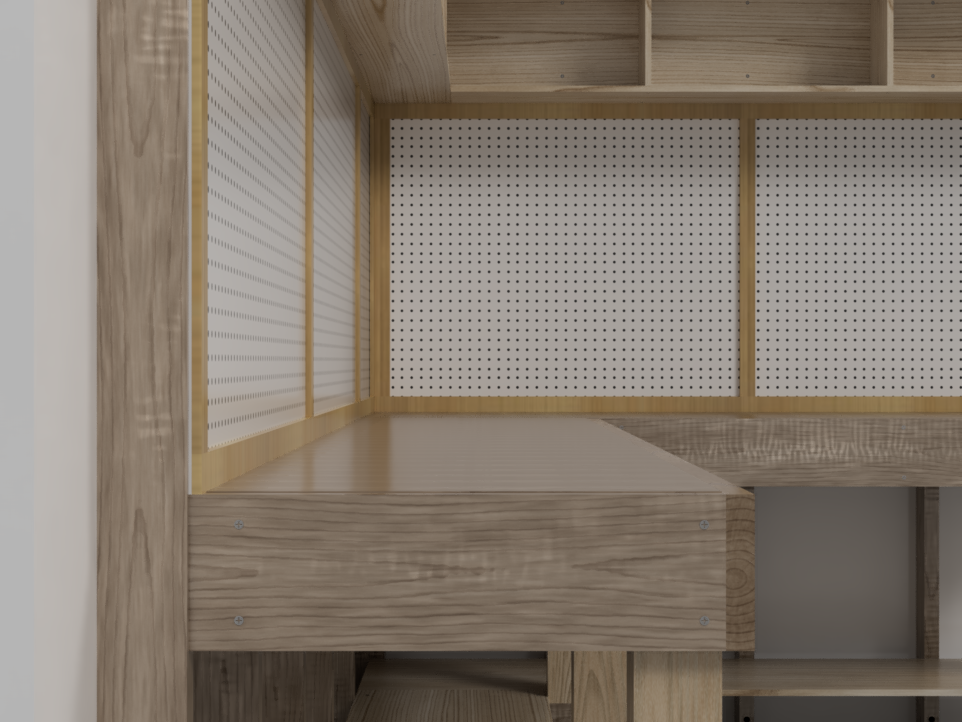

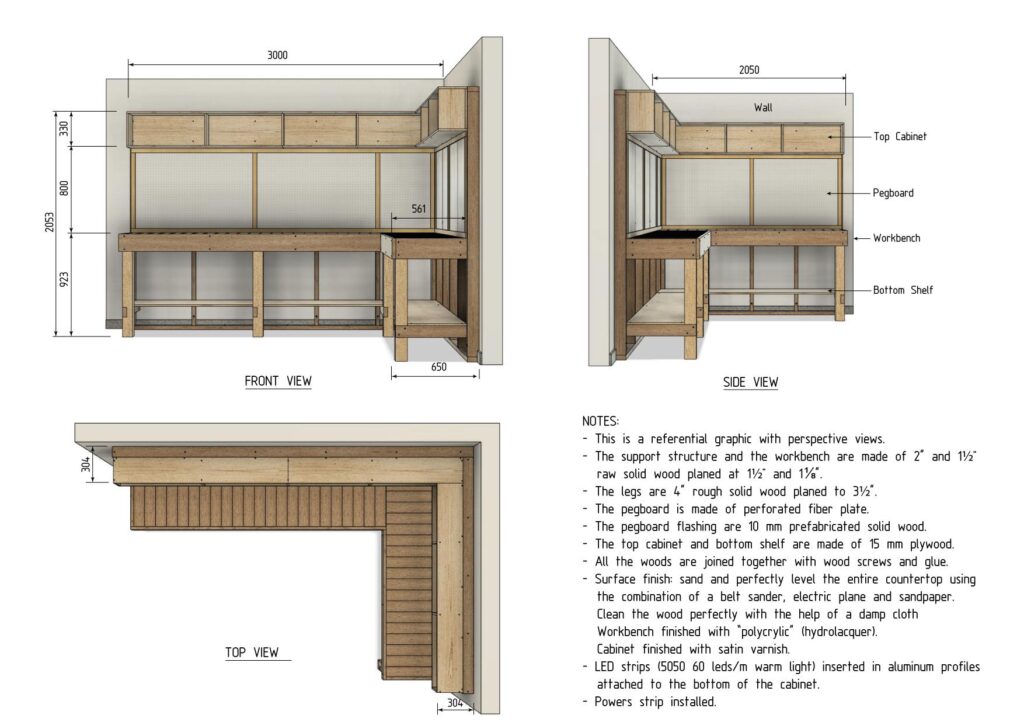

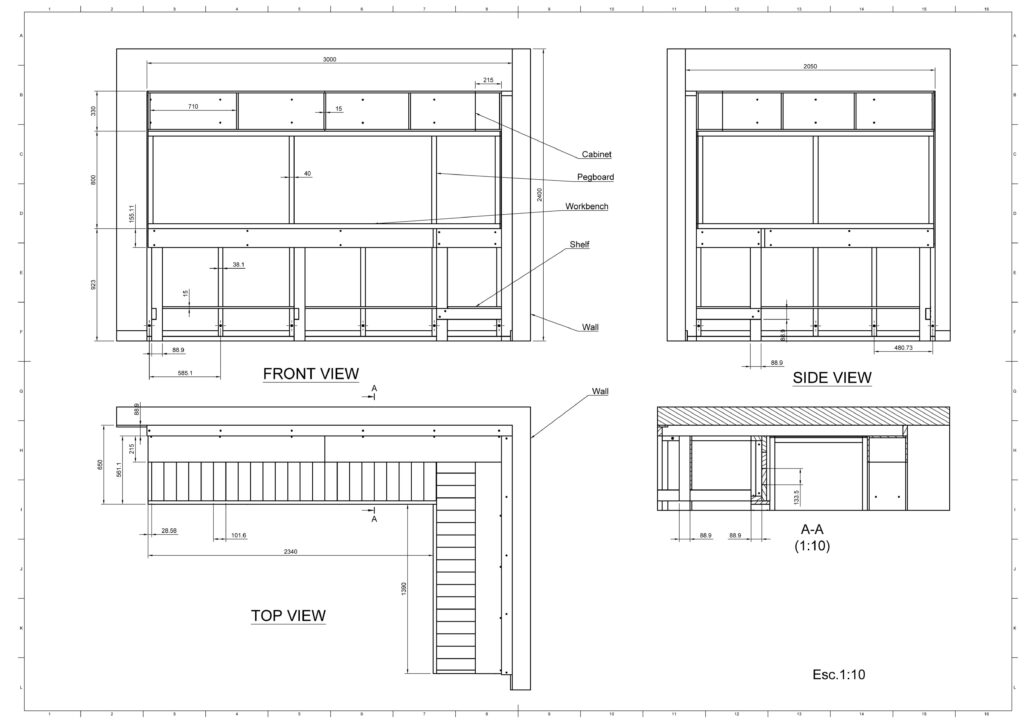

Paso 3: Diseño

Me basé en un proyecto de banco de trabajo, publicado en la revista Popular Mechanic en marzo de 1981 (versión española).

Lo elegí porque me gusta por su gran robustez, así como el diseño de listones de madera colocados perpendicularmente a la dirección longitudinal del banco de trabajo de la misma forma que se instalan en los suelos.

Utilicé el programa Autodesk Fusion 360 para realizar el diseño completo.

El render principal y todas las hojas, incluido un plano tamaño A2, se crearon con 360 fusion. He importado las imágenes en Adobe Illustrator y he añadido notas, algunas dimensiones, etc. y luego he exportado a JPG o PDF. Con fusión 360 he hecho una animación completa simulando la construcción del proyecto. Puede ayudar a entender rápidamente cómo se construye (ver video youtube). El diseño en fusion 360 incluía la posición de todos los tornillos para cada una de las secciones del proyecto. En esta pantalla de impresión se puede ver que seleccionando todos los componentes (ver pantalla izquierda) en la parte inferior derecha se cuenta el número de tornillos: 75 de Ø5x70mm en este caso. Eso me permitió indicar en el paso 2, la cantidad exacta de cada tipo.

Aquí tenéis el enlace donde podéis acceder al modelo en fusion360:cfb70_ banco de trabajo garaje

Partí de las dimensiones de mi nueva habitación-taller, que son 4,05 metros de largo x 2,05 metros de ancho x 2,30 m de alto, con dos puertas de acceso.

Se trata de un mueble en forma de “L” fijado a las paredes, que tiene una encimera de 55 cm de ancho y con una longitud total media aproximada de 4,2 m.

El plano de trabajo está a 93 cm por encima del nivel del suelo.

Encima del banco de trabajo hay un clásico tablero de clavijas de 80 cm de altura que permite colocar ganchos metálicos para colgar todo tipo de herramientas.

Encima de este tablero hay un armario que permite guardar herramientas eléctricas menores y otro tipo de cosas de uso constante.

Debajo del banco de trabajo hay un estante que permite almacenar herramientas eléctricas medianas y grandes.

La estructura de soporte y el banco de trabajo están hechos de madera maciza en bruto de 2″ y 1½” cepillada a 1½” y 1⅛”.

Las patas son de madera maciza de 4″ cepillada a 3½”.

El tablero de clavijas es de chapa de fibra perforada.

Los tapajuntas del tablero de clavijas son de madera maciza prefabricada de 10 mm.

Tanto el armario superior como la estantería son de madera contrachapada de 15 mm.

Las dimensiones finales de todas las partes de este proyecto se incluyen en la tabla adjunta.

Todas las maderas se unen entre sí con tornillos para madera y cola.

Acabado de la superficie: lija y nivela perfectamente toda la encimera utilizando la combinación de una lijadora de banda, un cepillo eléctrico y papel de lija. Limpiar perfectamente la madera con la ayuda de un paño húmedo. Banco de trabajo acabado con “policrílico” (hidrolaca). Armario acabado con barniz satinado.

Tiras de LED (5050 60 leds/m luz cálida) insertadas en perfiles de aluminio fijados a la parte inferior del armario.

He incluido en el proyecto, dos regletas con cada una suficientes tomas para enchufar diferentes herramientas a la vez.

Paso 4: Conseguir la madera

En trabajos intensivos en madera como éste, tanto la calidad del trabajo como su coste dependen de la tarea de elegir el material más adecuado para lo que se quiere hacer.

Yo utilicé una combinación principalmente de arce y madera de flecha comprada en bruto y luego planificada hasta los grosores finales en una pequeña maderería. En mi caso, quería que la madera del banco superior y de los laterales tuviera varios colores. Pero también podría utilizar otros tipos de madera como: Fresno blanco, Roble, etc.

Para construir el armazón del banco de trabajo, el banco y las patas puedes

a) comprar tablones de madera de los grosores indicados en el paso anterior, de anchos y largos iguales y a partir de ellos hacer los cortes necesarios para obtener todas las piezas indicadas (no es mi caso).

b) comprar tablones de madera en bruto de diferentes anchos y largos y cepillarlos hasta alcanzar los grosores necesarios y a partir de ellos hacer los cortes necesarios para obtener todas las piezas indicadas (este es mi caso).

En todos los casos es muy importante tomarse el tiempo necesario para seleccionar maderas que estén rectas, sin grietas, sin descuelgues, etc.

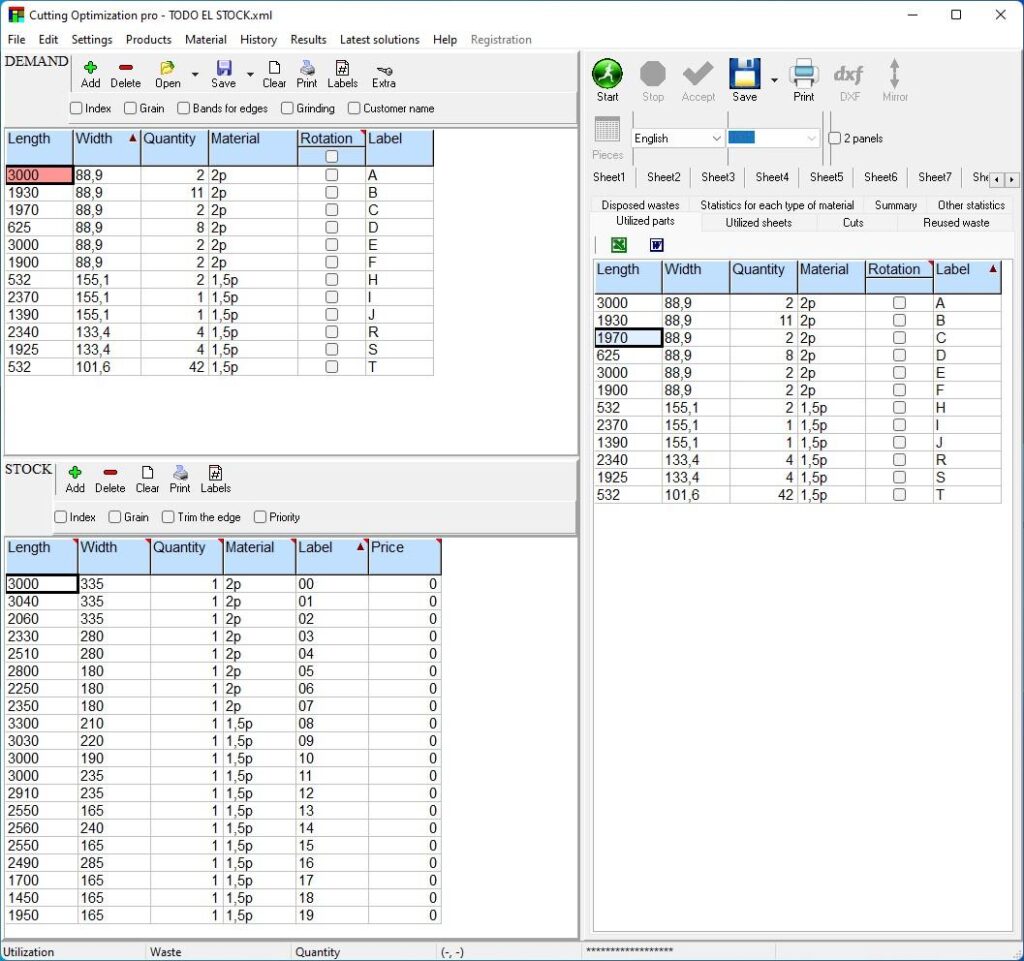

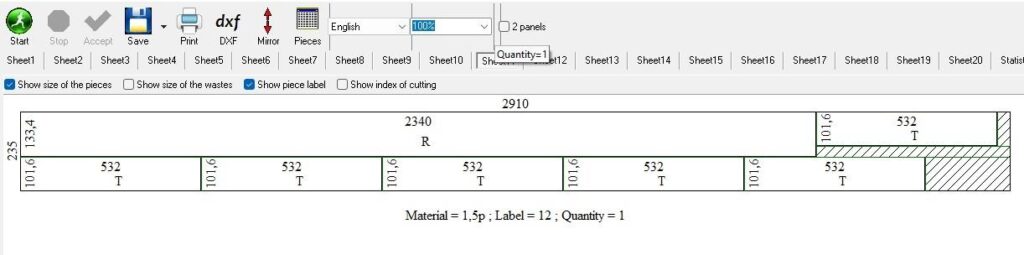

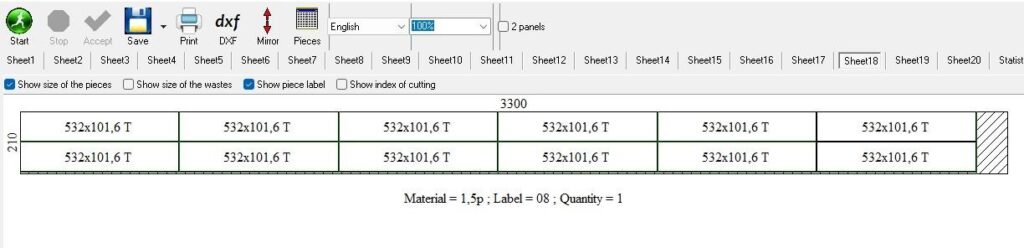

Dada la cantidad de piezas de madera y antes de comprarla, una vez que tuve las dimensiones de las tablas de madera disponibles en la maderería, utilicé el software Cutting Optimization Pro que me permite optimizar los cortes (ver unas impresiones de pantalla del programa principal, donde se cargan los cortes necesarios, el stock a comprar y el resultado del uso de la madera (con planos indicando los cortes optimizados).

Créanme que aunque el uso de un software de este tipo no es obligatorio, da una gran satisfacción utilizar la cantidad justa de madera minimizando el desecho, sobre todo cuando se trata de maderas nobles con costes elevados.

He incluido fotos de la madera en bruto estibada en el almacén de maderas lista para ser clasificada, la madera ya separada antes del cepillado, y la madera cepillada encima de mi camión lista para trabajar en mi taller.

Paso 5: Cortar la madera

La madera se cortó principalmente con una sierra circular de mano y una sierra circular de banco.

Para los cortes con sierra circular de mano utilicé un par de caballetes y una encimera de madera.

En todos los casos sugiero el uso de elementos de seguridad, en particular gafas, protectores auditivos y protectores nasales.

Antes de cortar, será necesario medir perfectamente las piezas a cortar con lápiz, regla metálica, cinta métrica y escuadra.

A continuación, en el caso de corte con sierra circular manual, fijar la madera a cortar con abrazaderas y proceder al corte de cada una de las piezas, teniendo especialmente en cuenta el grosor del disco de corte.

En el caso de un banco de madera que se monta como un todo a partir de piezas individuales, la precisión de los cortes es muy importante para evitar falsas escuadras en el momento del montaje, etc.

Si usted es un emprendedor experimentado, probablemente no necesite tener en cuenta todas las instrucciones indicadas en este paso.

Una vez cortada la madera, proceda a lijarla ligeramente, eliminando astillas, imperfecciones, etc.

Finalmente, con un lápiz, coloque la identificación de cada pieza para facilitar el montaje en los siguientes pasos.

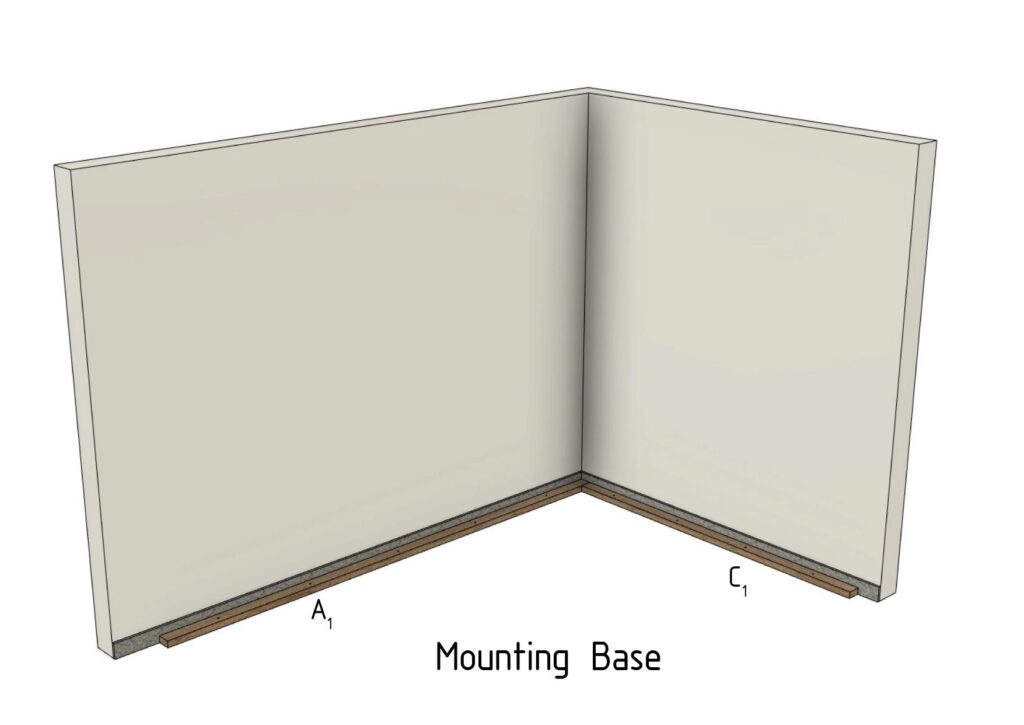

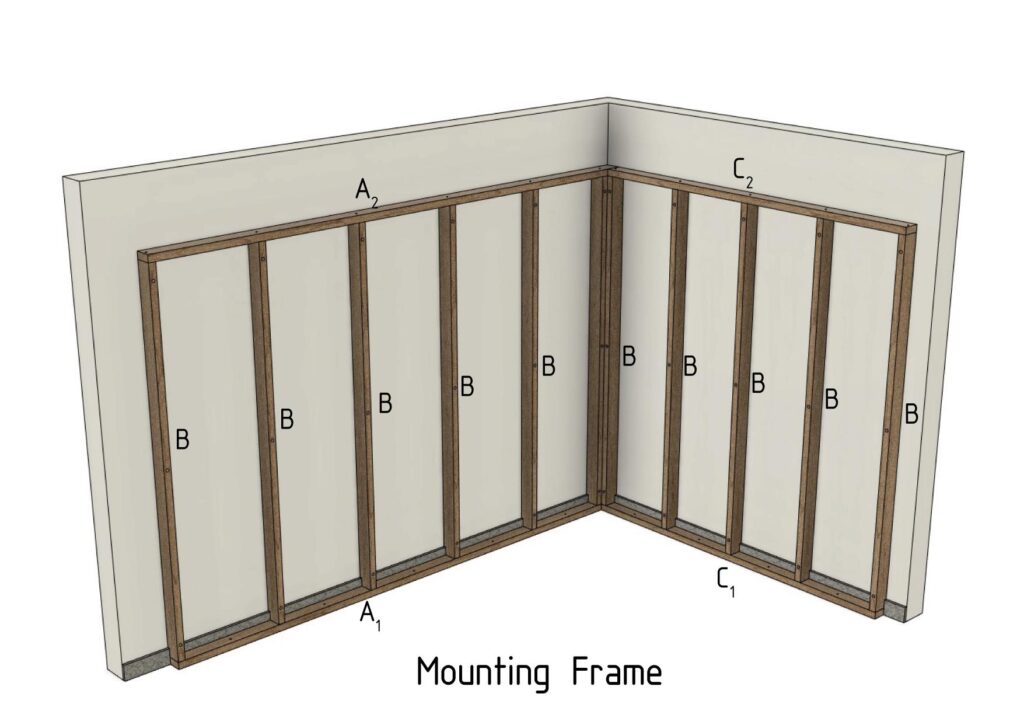

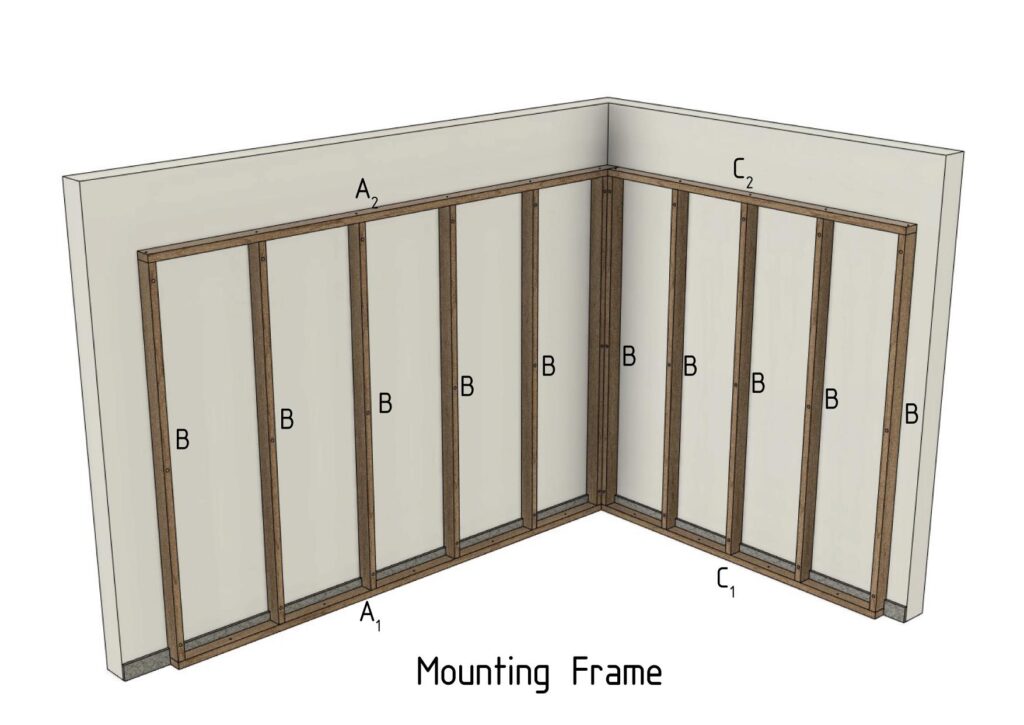

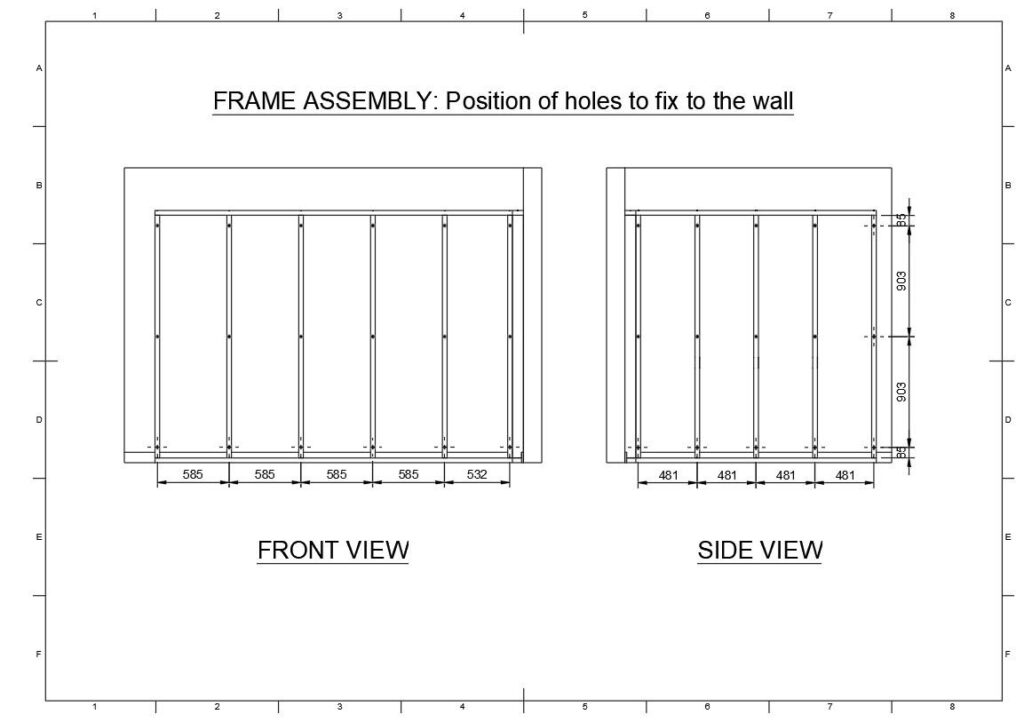

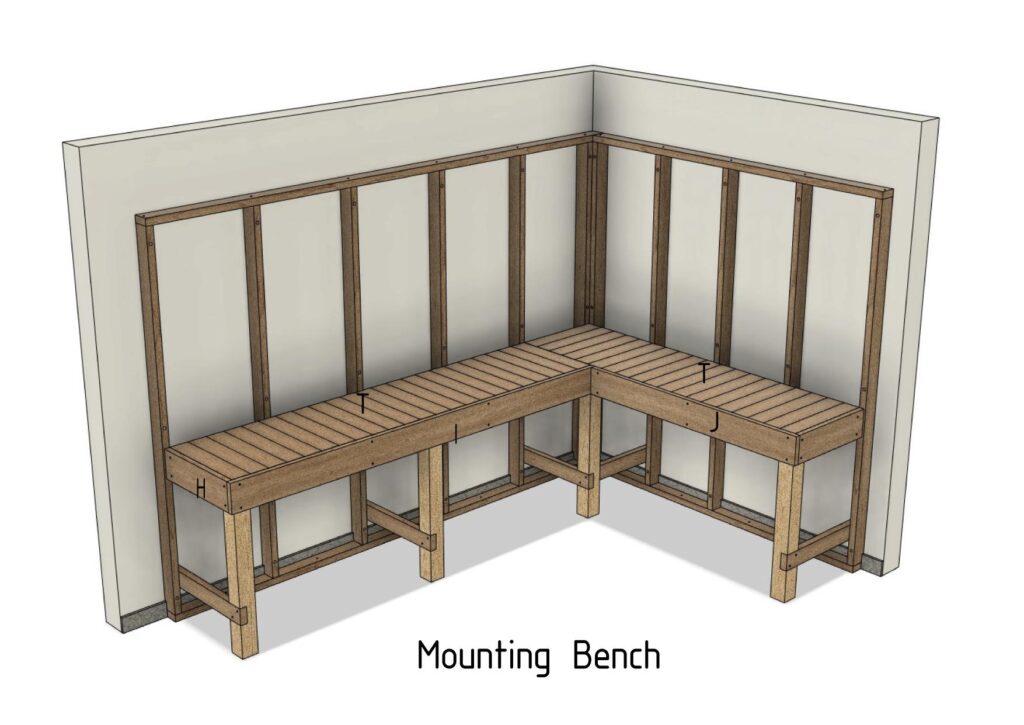

Paso 6: Montaje del marco

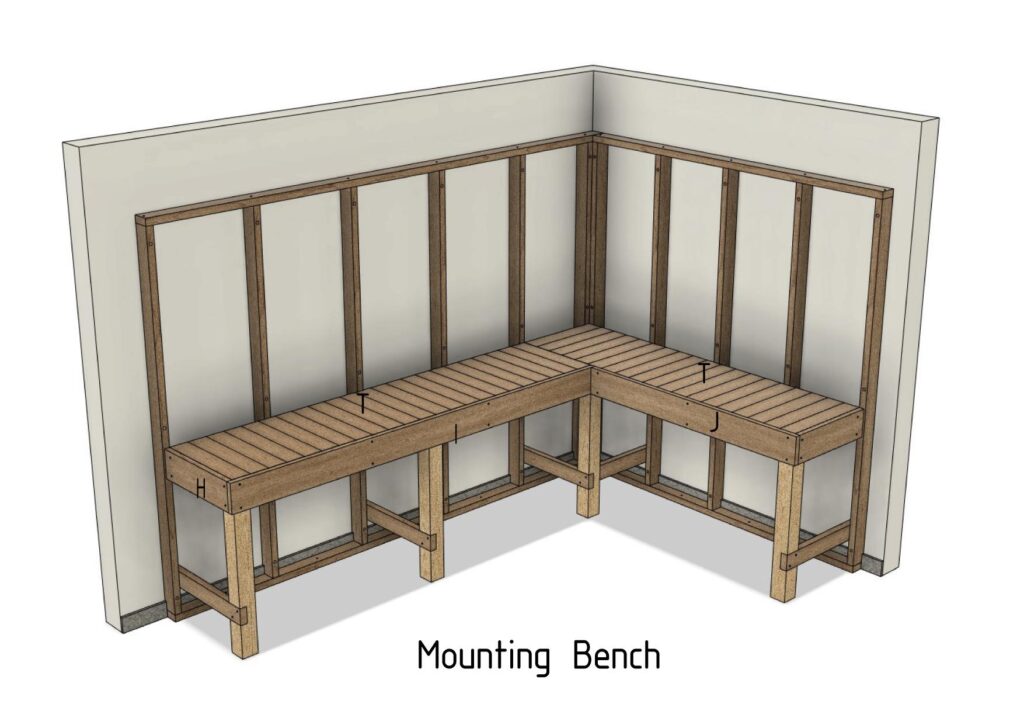

Este paso muestra cómo montar el marco de madera que se fija a la pared y al suelo.

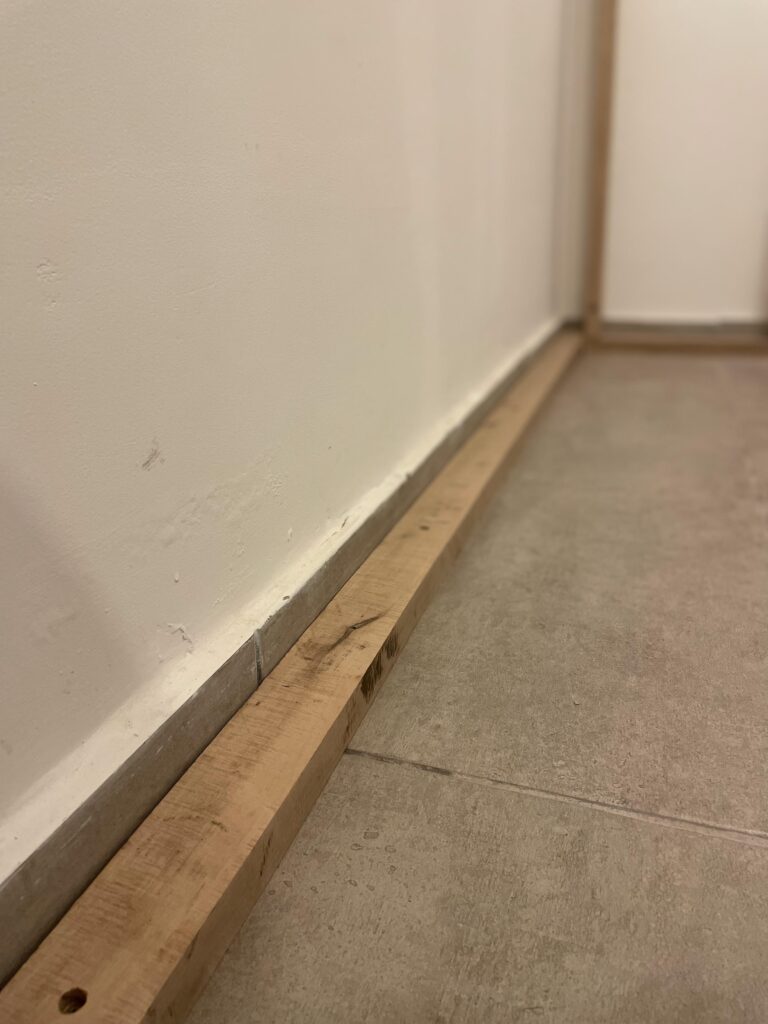

En primer lugar, tomé las piezas de madera tipo A1 y C1, las apoyé contra el suelo y los zócalos laterales, y luego las fijé al suelo utilizando tacos de plástico tipo pescador de Ø10 y tornillos de Ø5 x 70 mm.

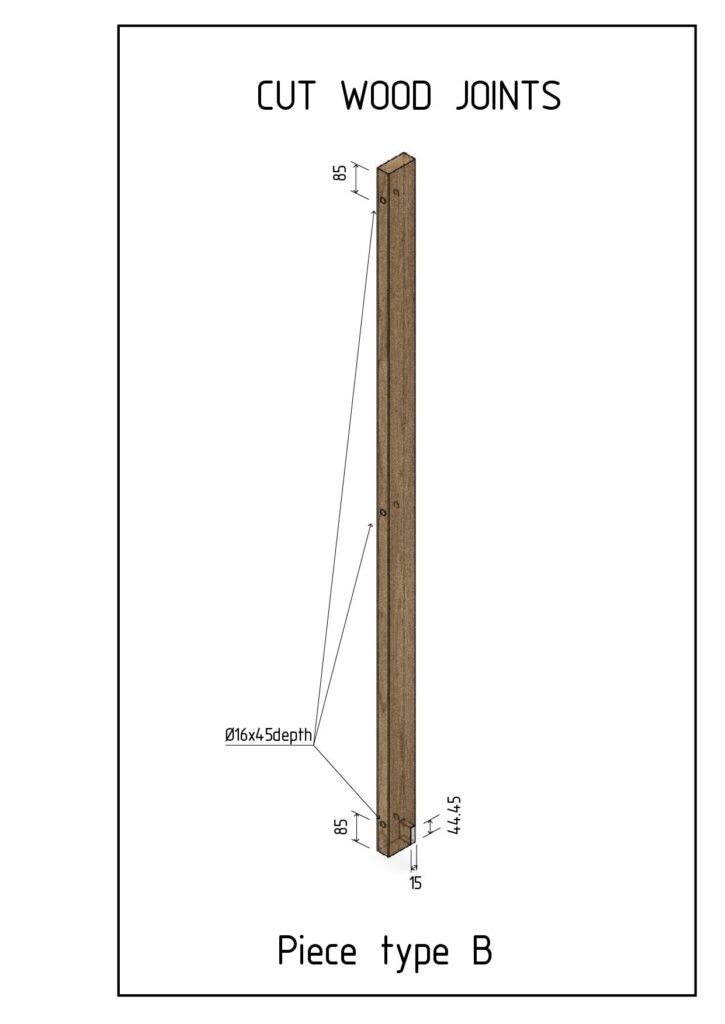

Luego tomé las maderas tipo B y con el uso de un taladro eléctrico realicé 3 agujeros en cada una, tal como se indica en el Plano “Pieza Tipo B” (Ver que además de los agujeros, como mi pared tiene zócalo, tuve que hacer un corte en la parte inferior de las piezas B según las medidas indicadas en dicho Plano).

Una vez hechos los agujeros, procedí a marcar con un lápiz la posición del lateral de la madera en la pared siguiendo las indicaciones del Plano “Montaje del marco”.

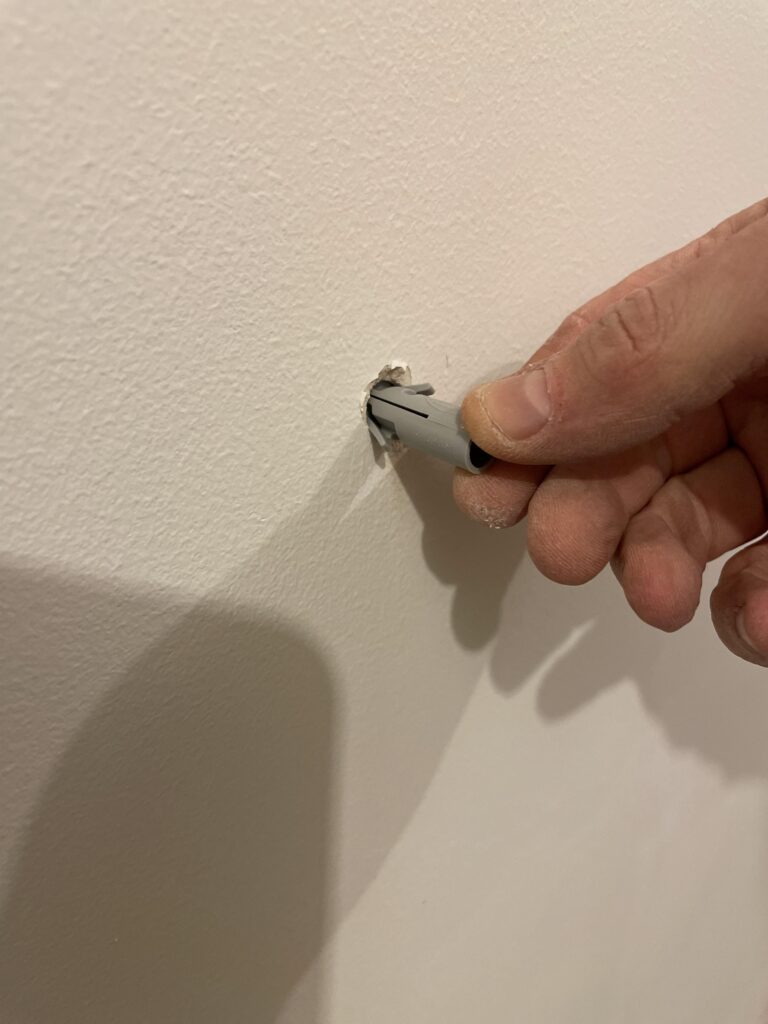

Una vez colocada la madera, procedí a hacer agujeros en las paredes del taller con un objeto punzante o con la ayuda de una broca. Como en mi caso las paredes son de mampostería, para fijar la madera utilicé tacos de plástico tipo pescador de Ø10 y tornillos de Ø6 x 100 mm.

El marco de madera se concluye con la colocación de las piezas horizontales tipo A2 y C2, fijadas a las piezas B mediante tornillos para madera de Ø5 x 70 mm.

Aunque haya marcado con lápiz las dimensiones en la pared, le sugiero que compruebe siempre las posiciones y horizontales utilizando un nivel.

En todas ellas, antes de pasar los tornillos de Ø5 y Ø6, utilicé una broca de Ø3,5 para facilitar el atornillado de la madera.

También para ocultar las cabezas de los tornillos en la madera, avellané los agujeros con un diámetro mayor que el de la cabeza del tornillo utilizado.

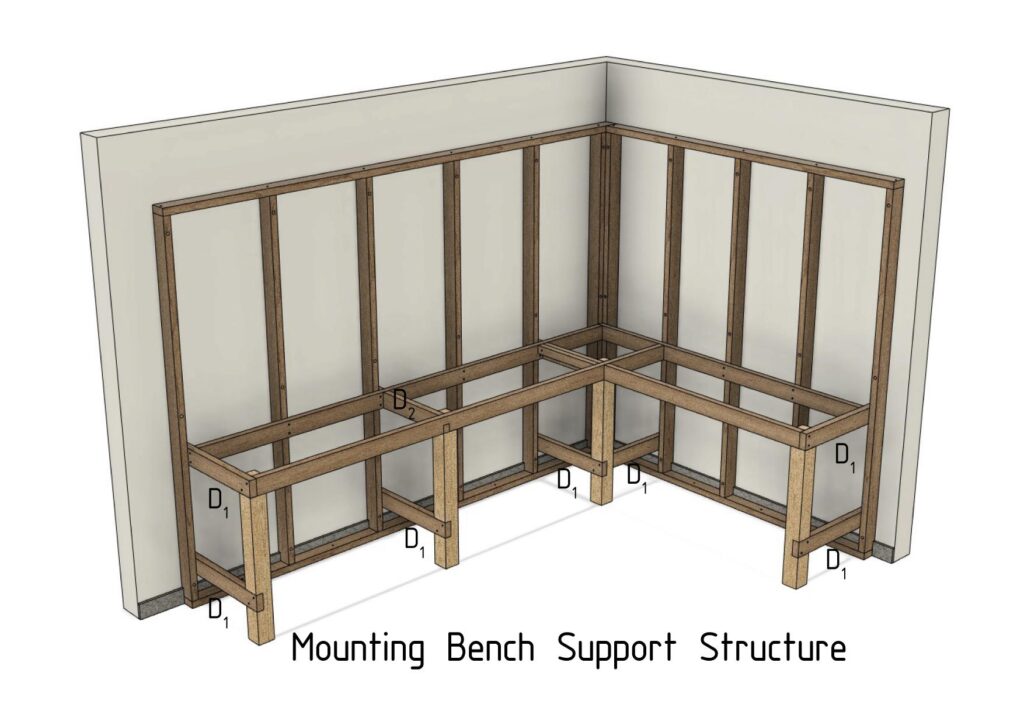

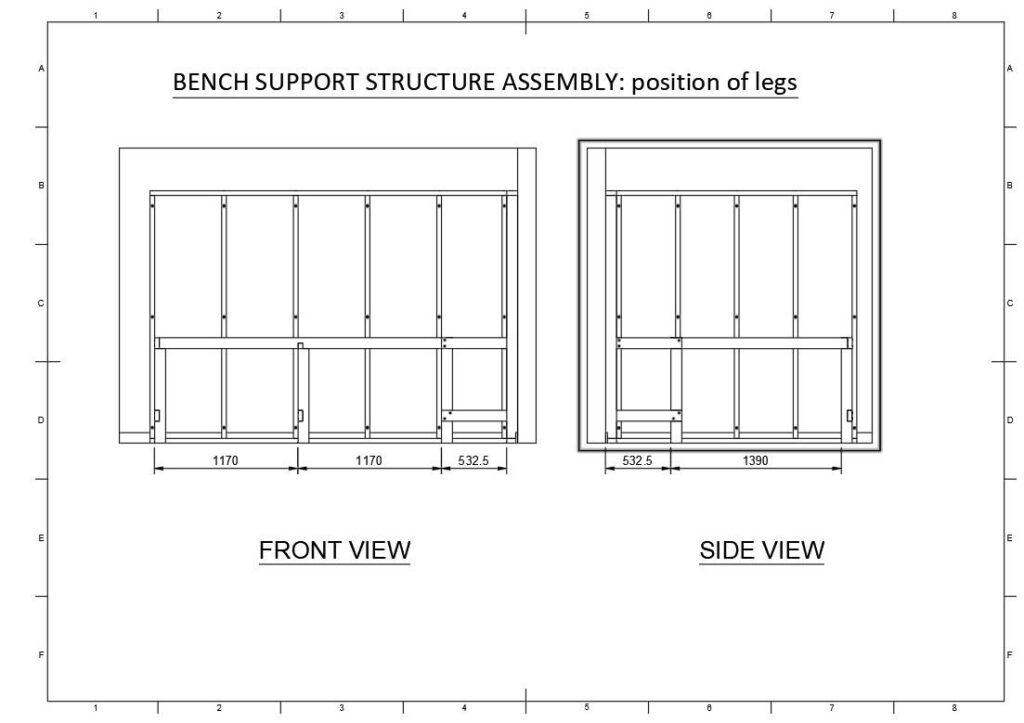

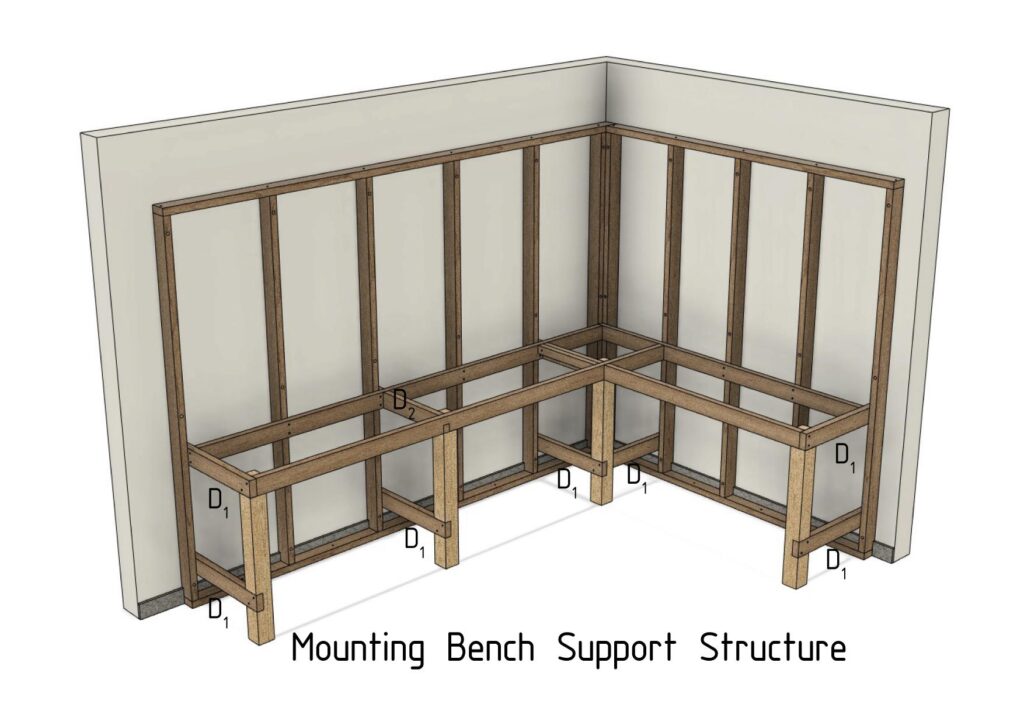

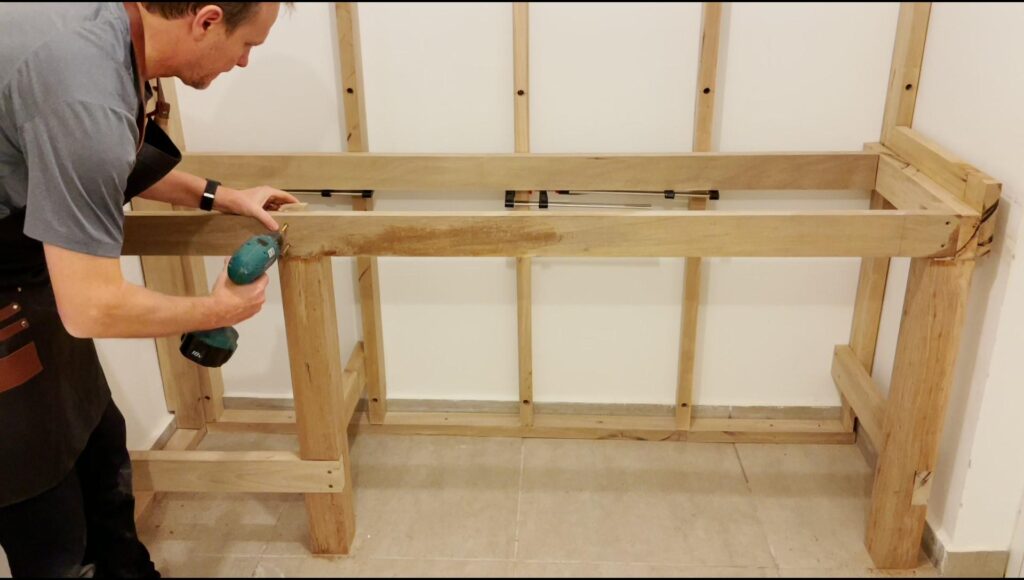

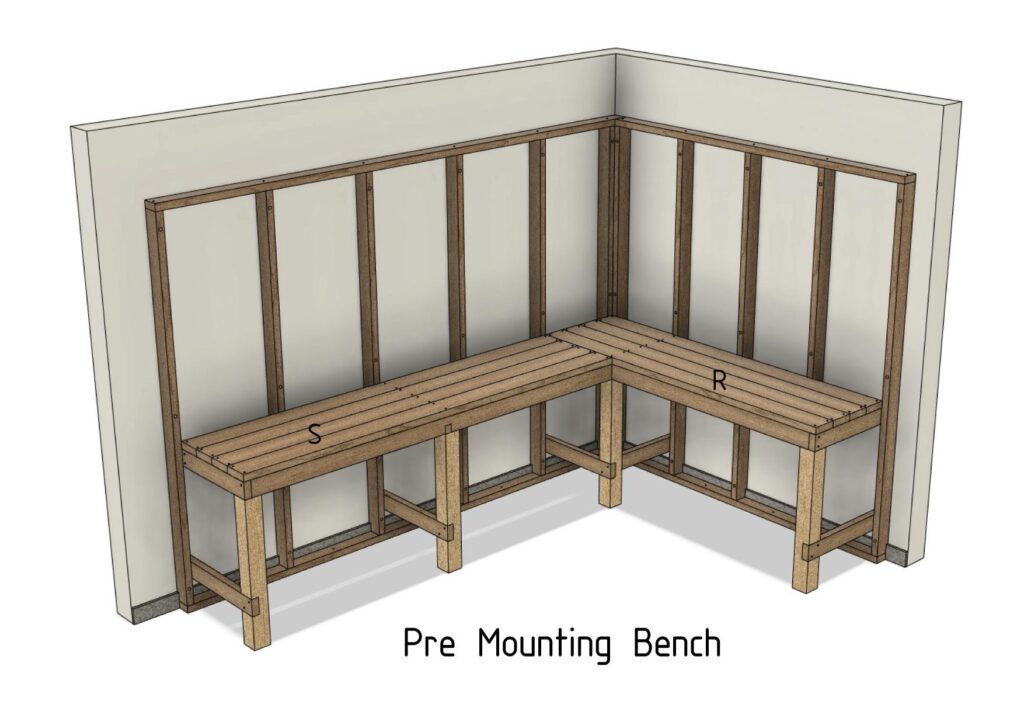

Paso 7: Montaje de la estructura de soporte del banco

Este paso muestra cómo ensamblar el conjunto de maderas que se fijan al armazón construido en el paso anterior, que sostendrán el banco y la estantería.

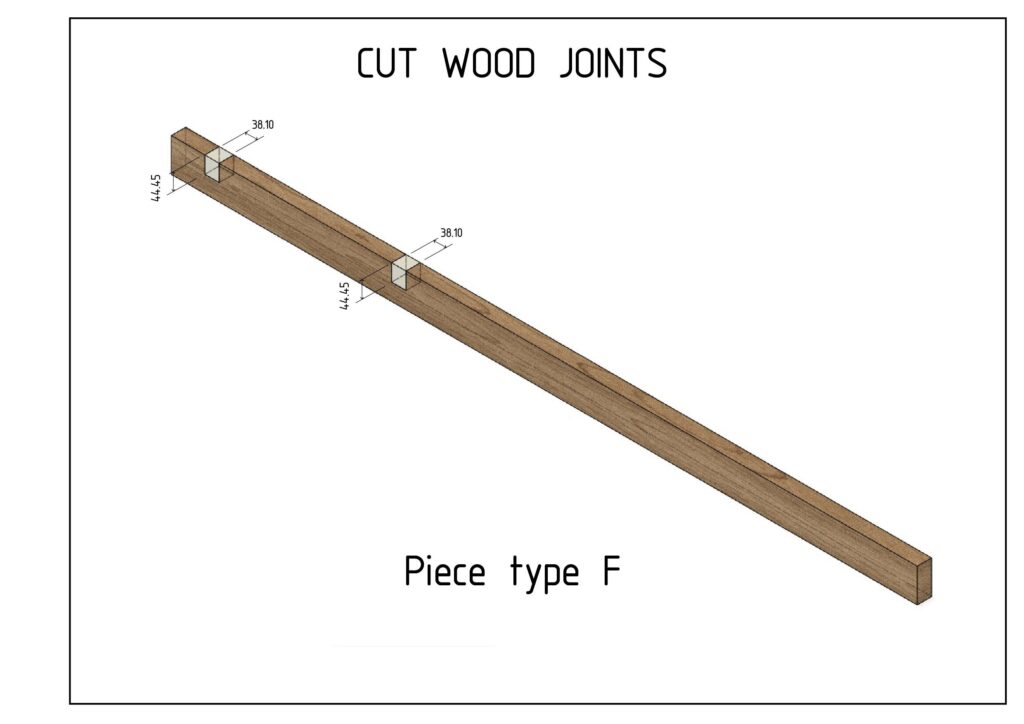

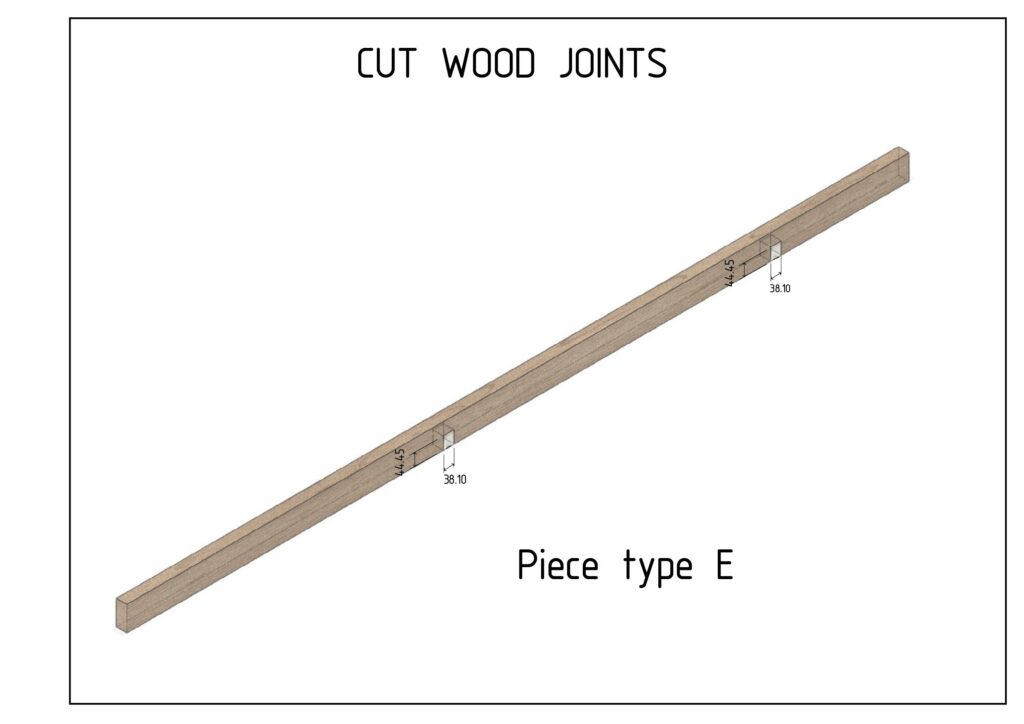

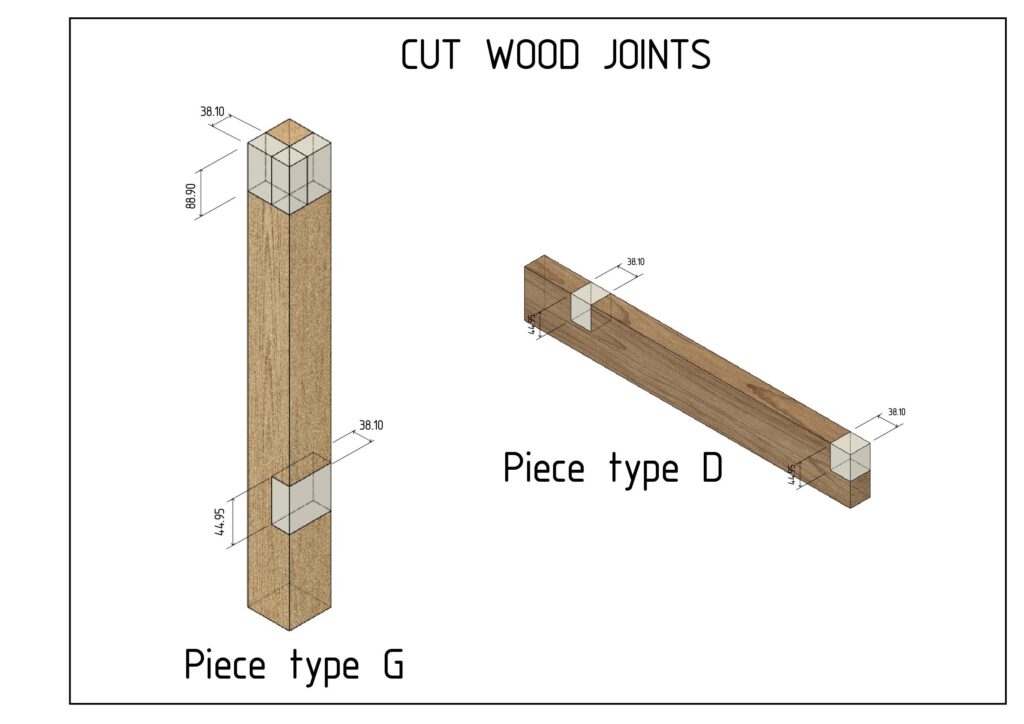

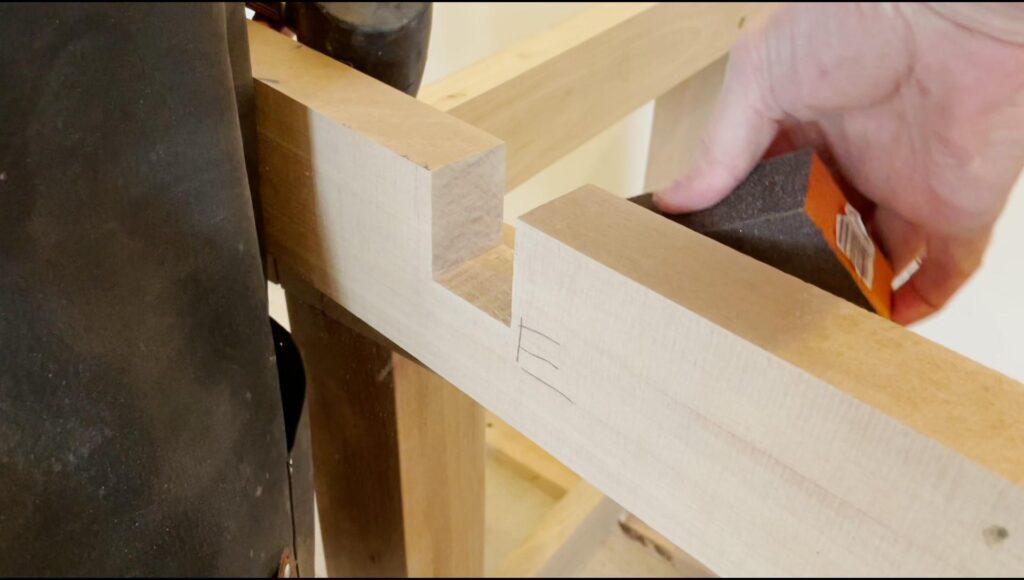

Coge la madera tipo G con la que construiremos las patas. Tienen muescas que permiten unirlas muy firmemente con las maderas tipo D, E y F.

Antes de hacer las muescas superior e inferior, utilicé una regla y un lápiz para marcar el lugar donde irán las muescas, siguiendo las dimensiones del plano nº.

Para hacer las muescas superiores, sujeté la madera a una mesa auxiliar con abrazaderas y utilicé una sierra de mano para hacer los cortes. Para hacer otros cortes también utilicé la sierra circular de banco con mucho cuidado, como se puede ver en la foto. Con mucha paciencia y con el uso de un cincel, procedí a quitar las partes de la muesca y luego la alisé usando lija de mano.

Para hacer las muescas inferiores, utilicé la sierra circular de banco, ajustando la altura de la sierra para hacer cortes con una separación aproximada de 3-4mm y con una altura de muesca. Con la ayuda del cincel, procedí a retirar las láminas cortadas de la raíz y luego las alisé utilizando un cincel y papel de lija de mano.

En YouTube encontrarás cientos de vídeos sobre la mejor manera de hacerlo. La precisión del trabajo también es fundamental en este paso, para que el posterior ensamblaje de la madera sea correcto.

Una vez realizadas las muescas, coloqué las patas en el suelo siguiendo las medidas indicadas en el dibujo nº .. y preensamblé las maderas tipo D sujetándolas con la ayuda de abrazaderas en F.

Las piezas de madera se unieron con cola y tornillos de Ø5 x 70 mm después de revisar las dimensiones, la escuadría y los niveles horizontales perfectos. Los agujeros se avellanaron para que la cabeza de los tornillos quedara oculta, utilizando un avellanador.

Una vez hecho esto, coloqué las maderas tipo E y F pegadas a las patas con cola y atornilladas como se indica en el párrafo anterior. Estas maderas también llevan muescas como se puede apreciar en las fotos.

Antes de pasar los tornillos de Ø5, utilicé una broca de Ø3,5 para facilitar el atornillado de la madera.

Paso 8: Montaje del banco

En primer lugar, dispuse todas las maderas sin encolar sobre el banco soporte del marco, para elegir los colores y texturas de las diferentes piezas de madera y comprobar las medidas y como encajaban en el conjunto.

A continuación fijé las maderas tipo R y S encoladas entre sí utilizando abrazaderas F para un encolado perfecto y atornilladas al soporte construido en el paso anterior.

Lo siguiente fue el encolado de las maderas tipo T juntas como un conjunto parcial usando abrazaderas F, que una vez secas se fijaron usando solo pegamento por encima de las piezas R y S. En mi caso lo hice en un conjunto de 3 a 6 piezas según el tipo y tamaño de prensas que tengo.Una vez encoladas, las dejé en el suelo o encima del propio soporte del banco. Ver fotos.

Una vez montadas las piezas laterales H, I y J, procedí a lijar y nivelar perfectamente toda la encimera utilizando la combinación de lijadora de banda, cepillo eléctrico y lija.

La paciencia y la cantidad de tiempo en este paso es muy importante para que el banco de trabajo parezca una superficie continua, lisa y perfectamente nivelada.

Este paso finaliza con la colocación de los tipos de madera H, I y J utilizando cola y tornillos de Ø5 x 70 mm, con avellanador para ocultar las cabezas de los tornillos.

Como en los pasos anteriores, antes de pasar los tornillos de Ø5, utilicé una broca de Ø3,5 para facilitar el atornillado de la madera.

Cuando terminé de montar todo el banco de trabajo, volví a lijar las piezas laterales ensambladas utilizando la combinación de lijadora de banda, cepillo eléctrico y papel de lija.

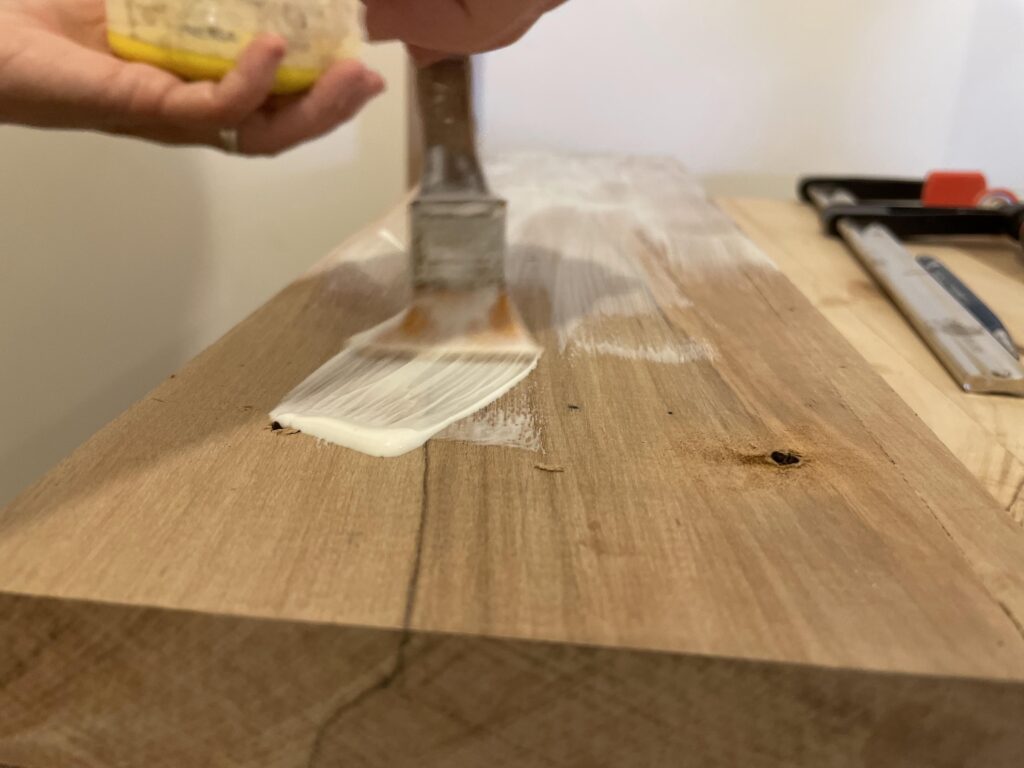

Paso 9: Acabado de la superficie del banco

También antes de aplicar el acabado superficial, es conveniente borrar cualquier marca de lápiz en aquellas partes que sean especialmente visibles.

Para eliminar las imperfecciones de la madera y de las juntas de unión, utilicé masilla plástica aplicada con espátula. Después, la dejé secar y eliminé el exceso aplicando una lija manual muy fina y una lijadora de banda.

Aunque muchos bancos de trabajo se dejan lisos sin acabado o con impregnantes, aceites e incluso barnices, en mi caso decidí tratar la madera con hidrolacado (Polycrylic) que proporciona al banco de trabajo un acabado muy fino, a la vez que aporta dureza superficial a la encimera facilitando su limpieza, evitando manchas, etc.

Antes de aplicar el hidrolacado, la madera debe estar muy limpia y sin restos de suciedad. Yo lo hice aspirando, cepillando y finalmente aplicando un paño húmedo por todo el conjunto.

Antes apliqué un sellador. Una vez seco, hice un lijado ligero con lija de grano fino y volví a limpiar con un paño húmedo.

Luego apliqué 3 capas de hidrolaca propiamente dicha. Se puede utilizar cualquier hidrolaca de poliuretano para suelos, que normalmente se utiliza para “plastificar” suelos de madera. La ventaja es que la aplicación es muy sencilla con brocha, sin necesidad de diluyente ni diluyente. El producto es como un líquido lechoso y las brochas se limpian fácilmente con agua.

Hay que seguir las instrucciones del producto concreto que se compre sobre el número de horas entre mano y mano, consumo por metro cuadrado, etc.

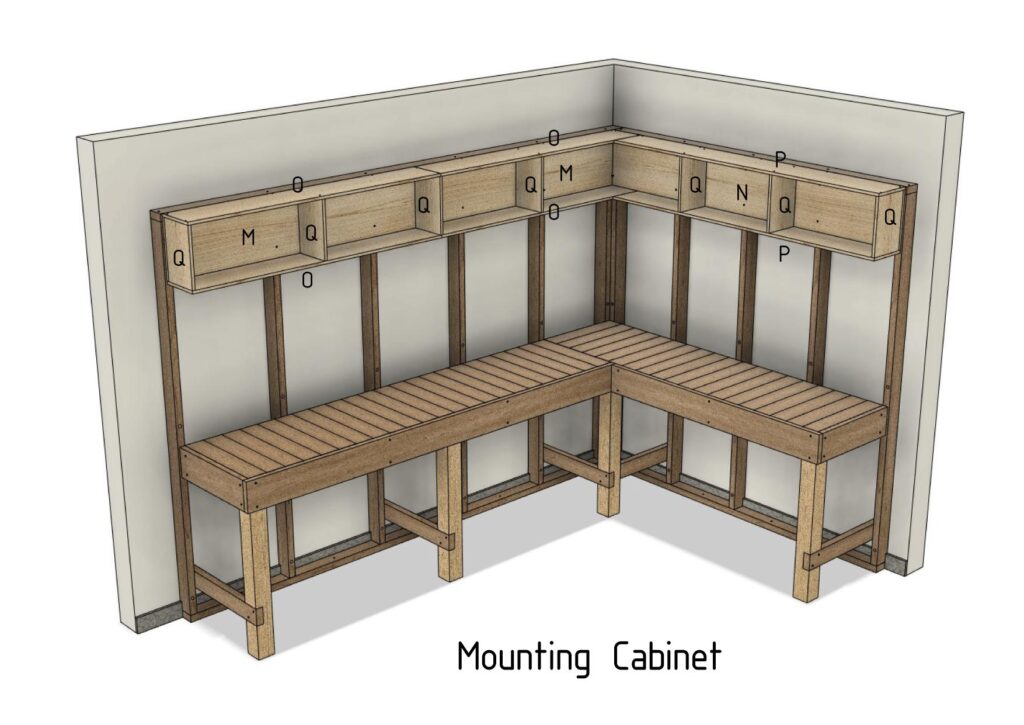

Paso 10: Construcción del armario y acabado de la superficie

El armario está situado en la parte superior del marco de madera fijado a la pared.

Primero cogí las piezas M y N, que son la tapa trasera del armario y las fijé a las maderas verticales tipo B, con tornillos Ø5 x 70 mm con avellanado para ocultar la cabeza del tornillo.

Después cogí las piezas O y P que son las tapas superior e inferior del armario y las fijé con tornillos de Ø5 x 45 mm también con avellanado para ocultar la cabeza del tornillo.

Por último cogí las piezas de madera tipo Q que son las caras laterales del armario y también las fijé con tornillos de Ø4 x 45 mm también con avellanador para ocultar la cabeza del tornillo.

Una vez terminado, procedí a lijar y limpiar perfectamente la madera con la ayuda de un paño húmedo, para aplicar barniz satinado: 1 mano para sellar con la aplicación de barniz al 15% con diluyente y a continuación 3 manos de barniz respetando el número de horas entre manos explicado en el producto concreto que haya elegido.

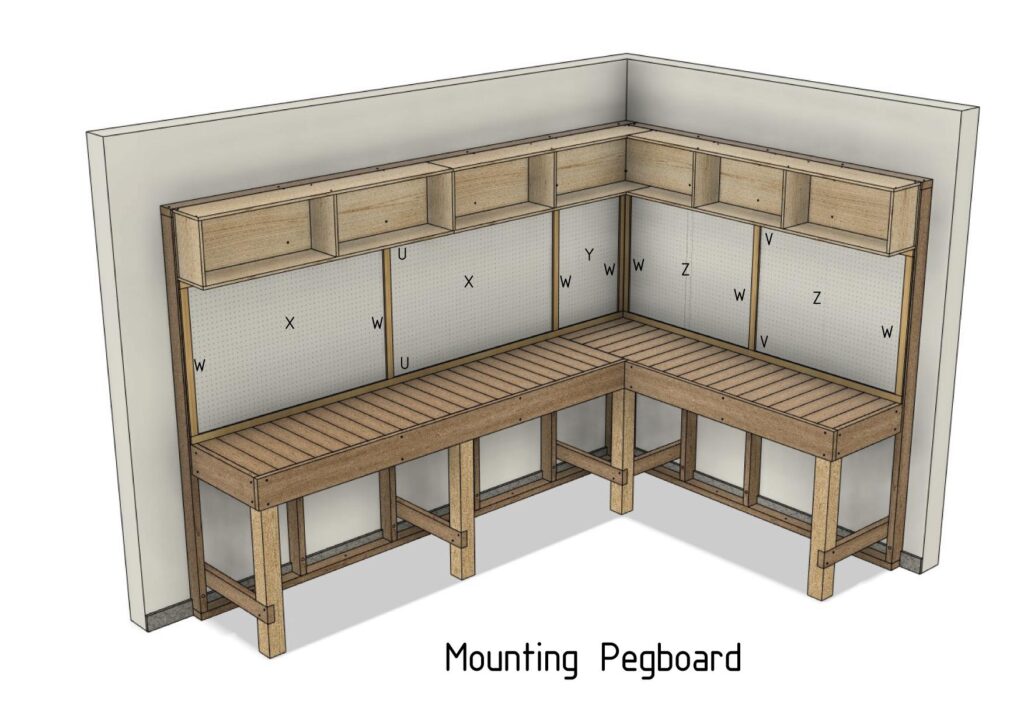

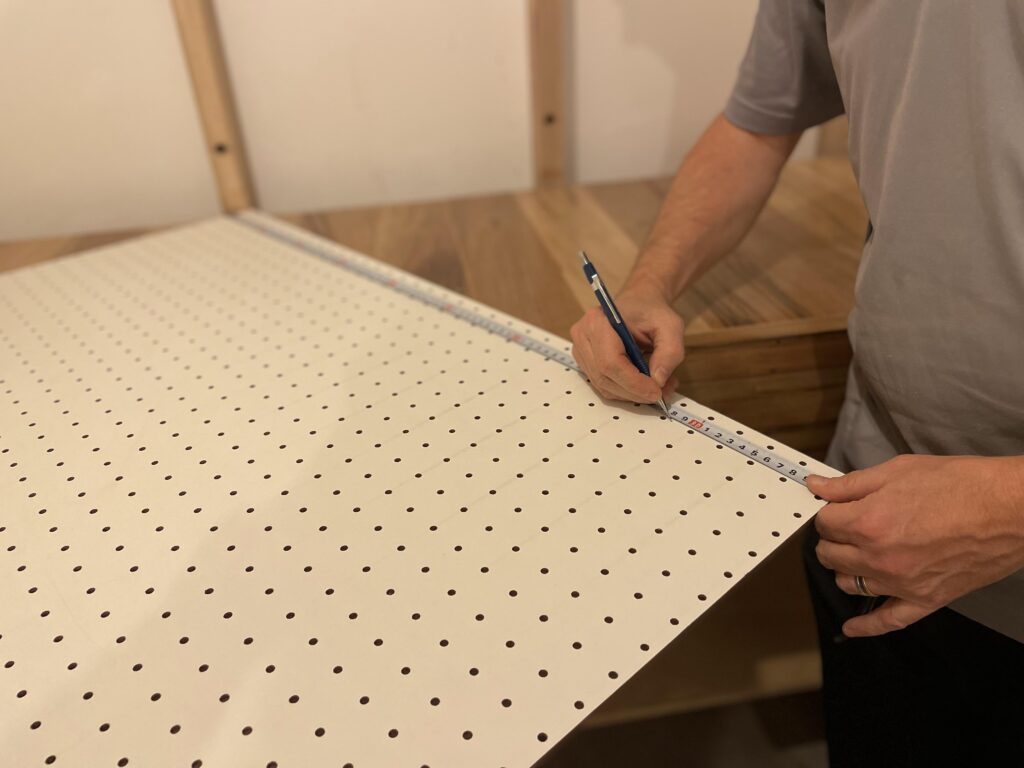

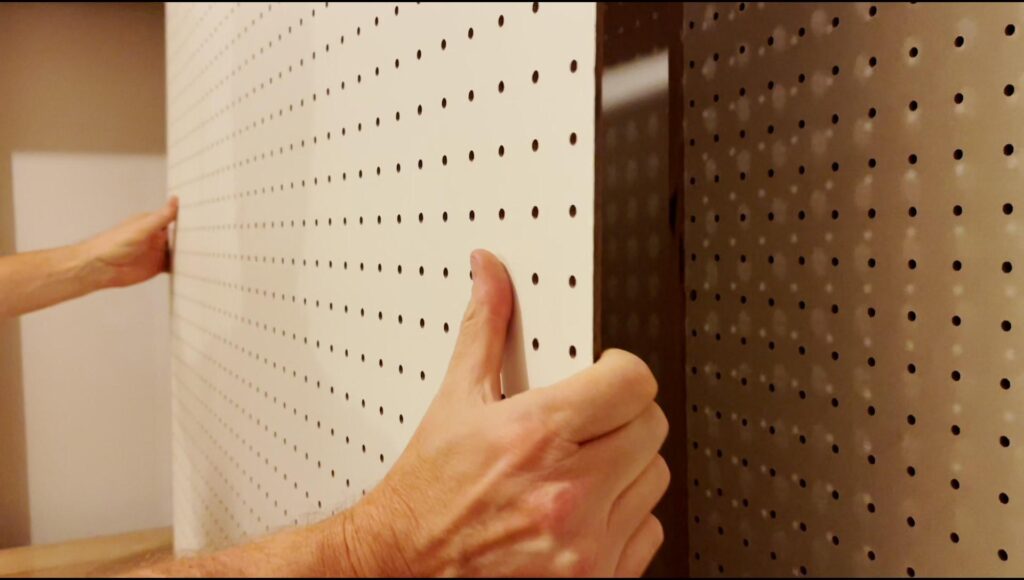

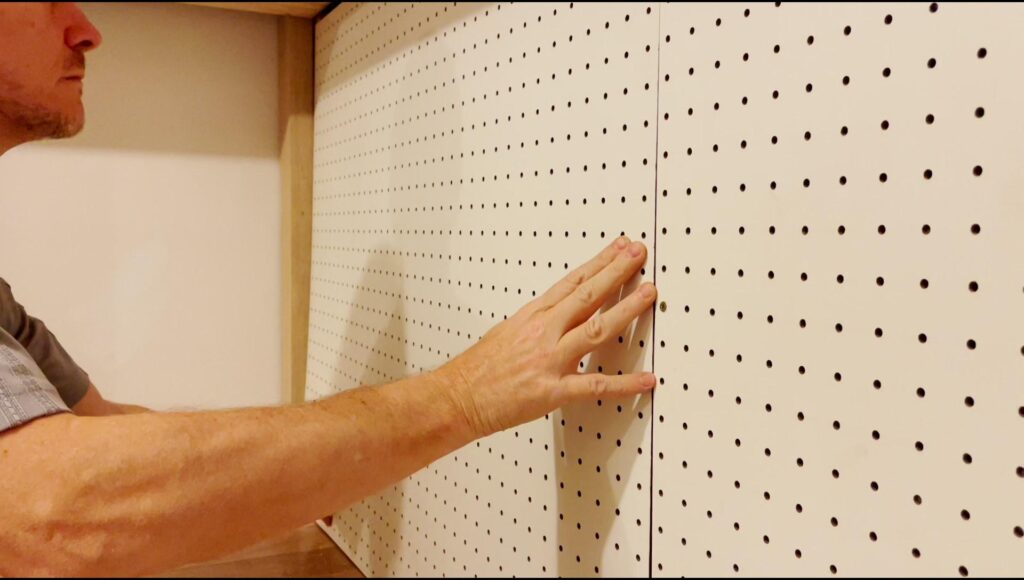

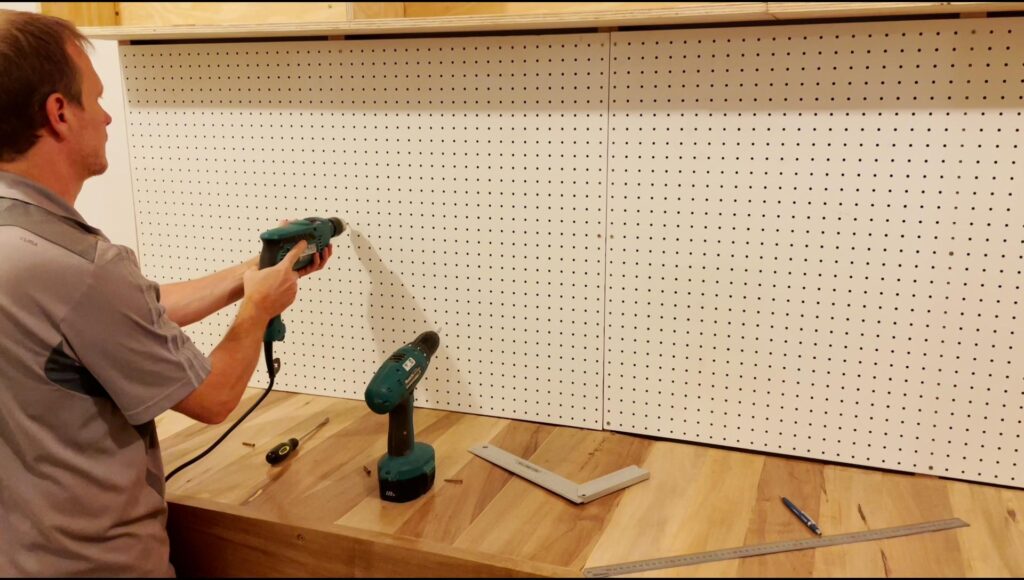

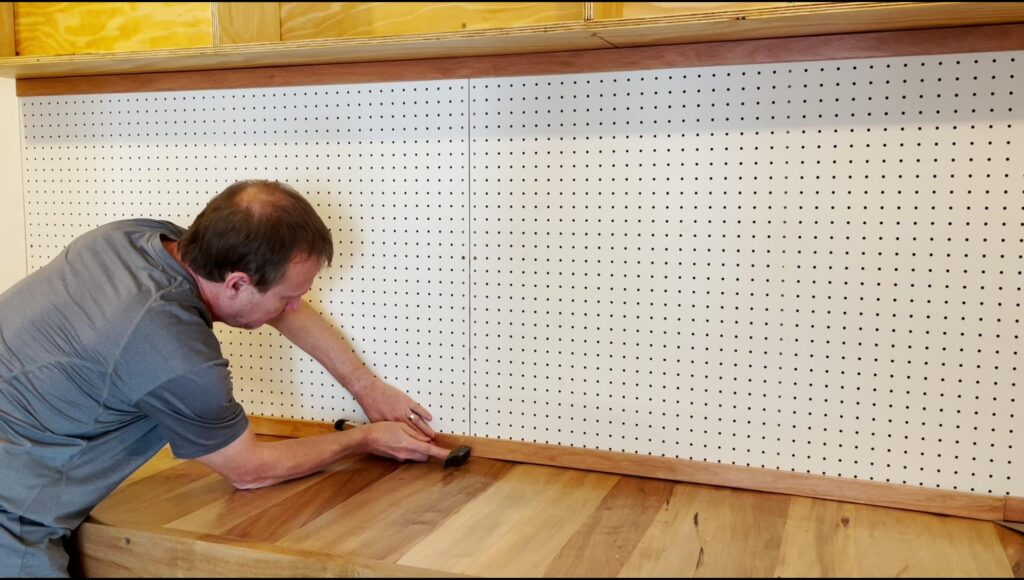

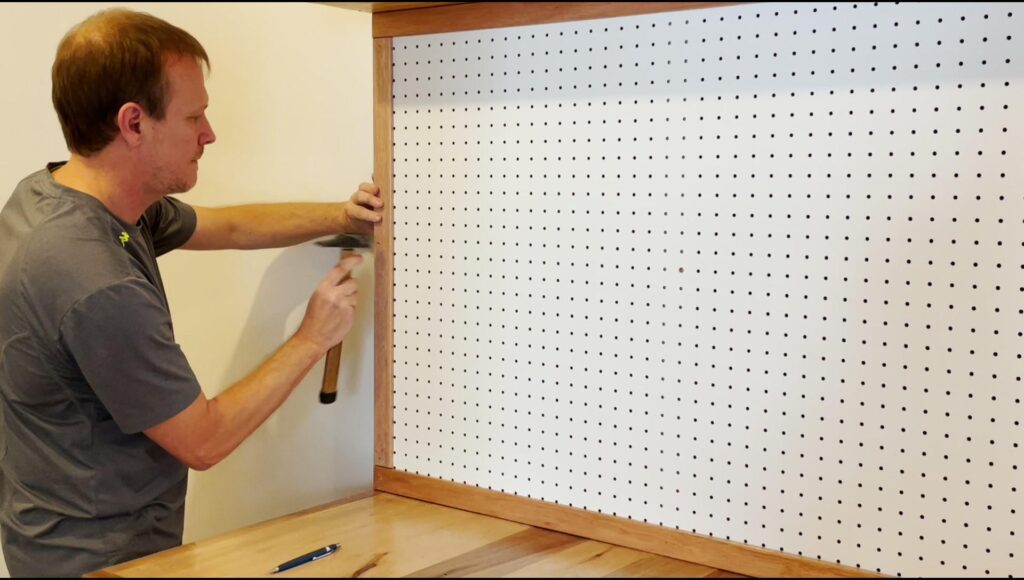

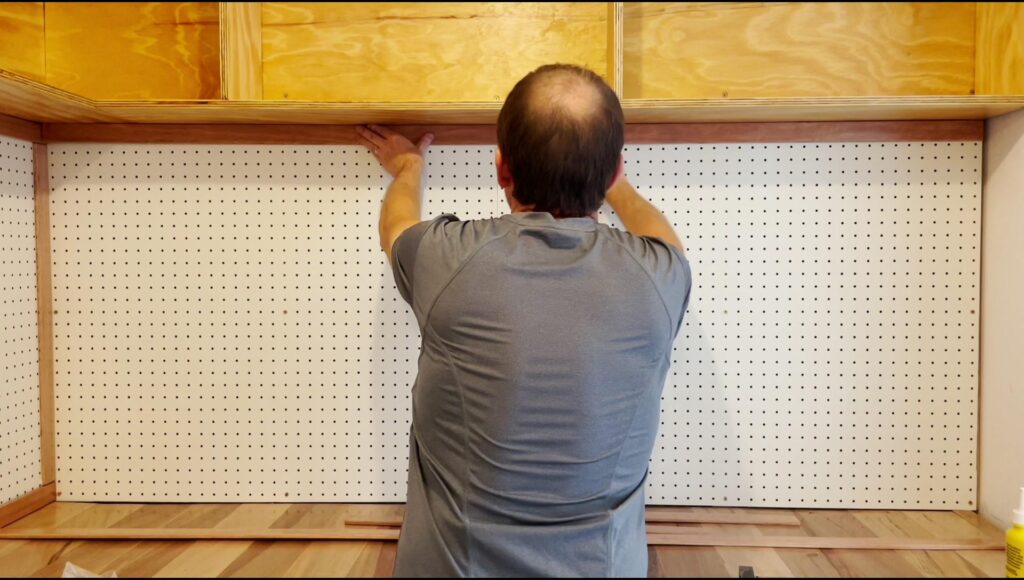

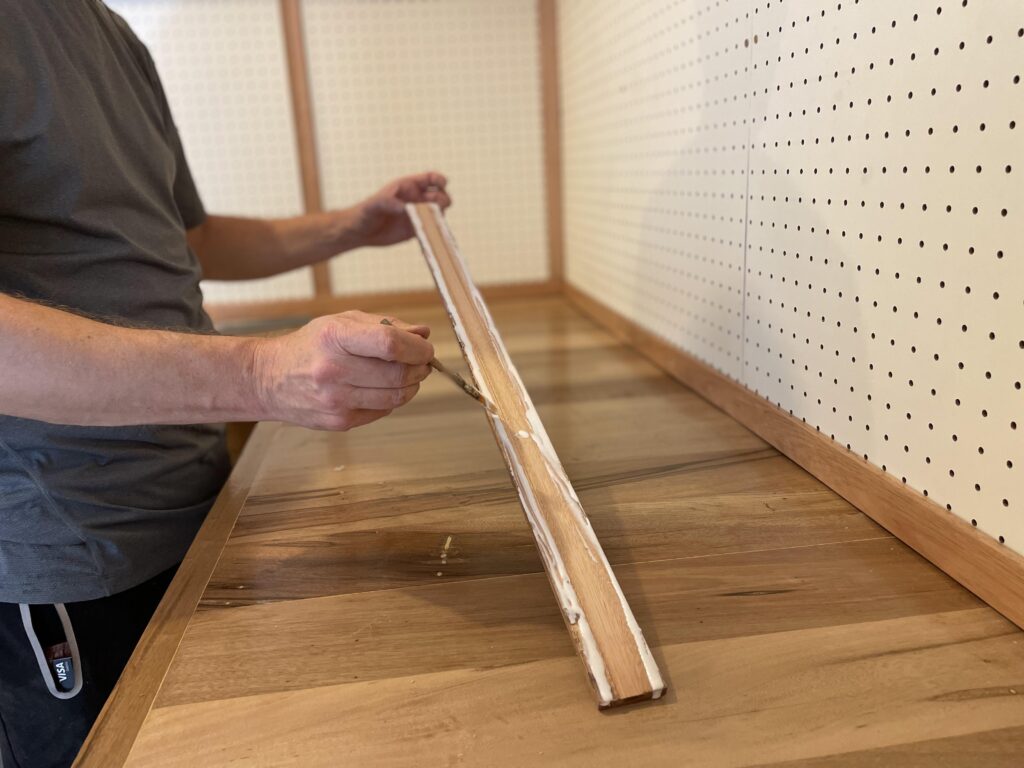

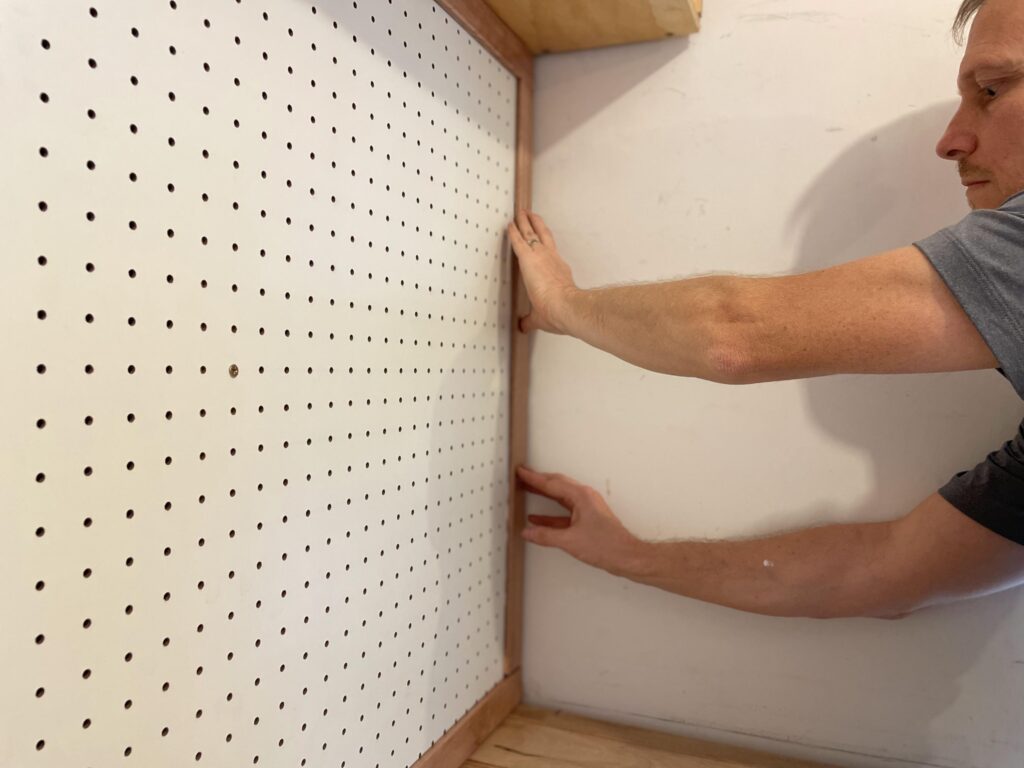

Paso 11: Montaje del tablero de clavijas

Consistió en fijar los tableros de fibra perforada tipos X, Y y Z al marco de madera fijado a la pared (piezas tipo B), con tornillos de Ø4 x 35. Como en los pasos anteriores, antes de pasar los tornillos de Ø4, utilicé una broca de Ø2,5 para facilitar el atornillado de la madera.

Antes de comenzar este paso coge las piezas U, V y W (marco de montaje) y dales un tratamiento de hidrolacado similar al que se le dio al banco de madera explicado en el paso número 8.

Estos marcos de montaje se fijan al tablero con cola y clavos de cabeza suelta.

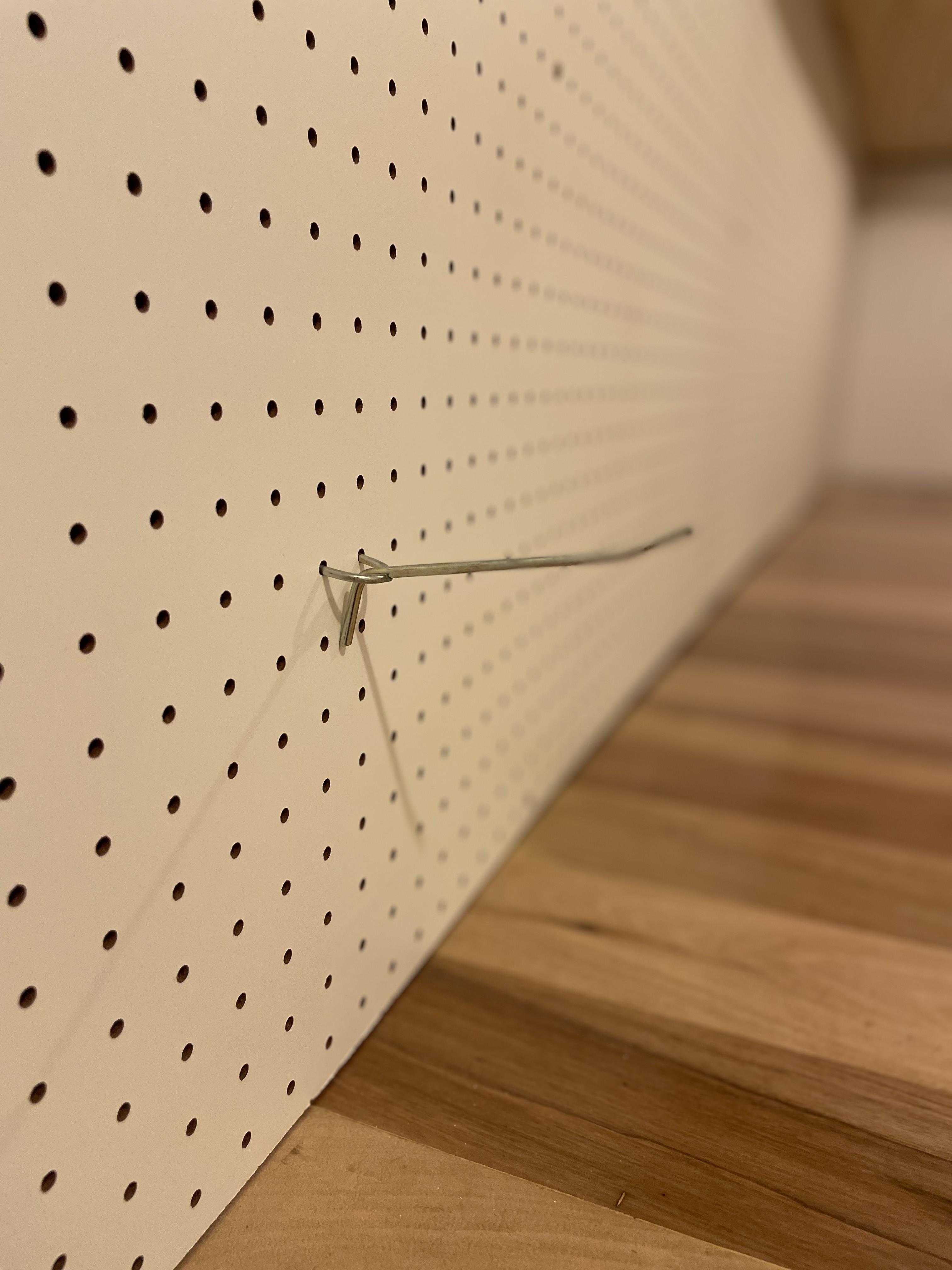

El tablero permite la colocación de ganchos metálicos de clavijero como se muestra en la figura. Hay muchos modelos y formas, que se pueden conseguir en diferentes tiendas. Yo utilizo longitudes de 5, 8 y 12 cm (ver foto).

Este sistema tiene una gran flexibilidad a la hora de ordenar las herramientas, pero sobre todo permite realizar ajustes y reordenaciones en función del número de herramientas de que se disponga.

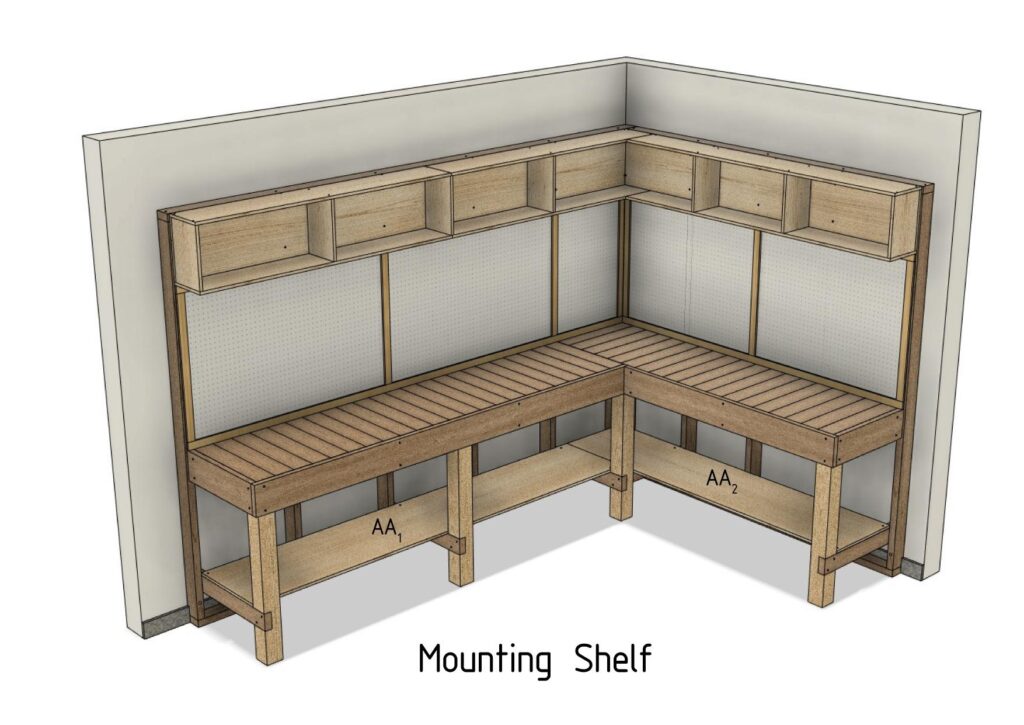

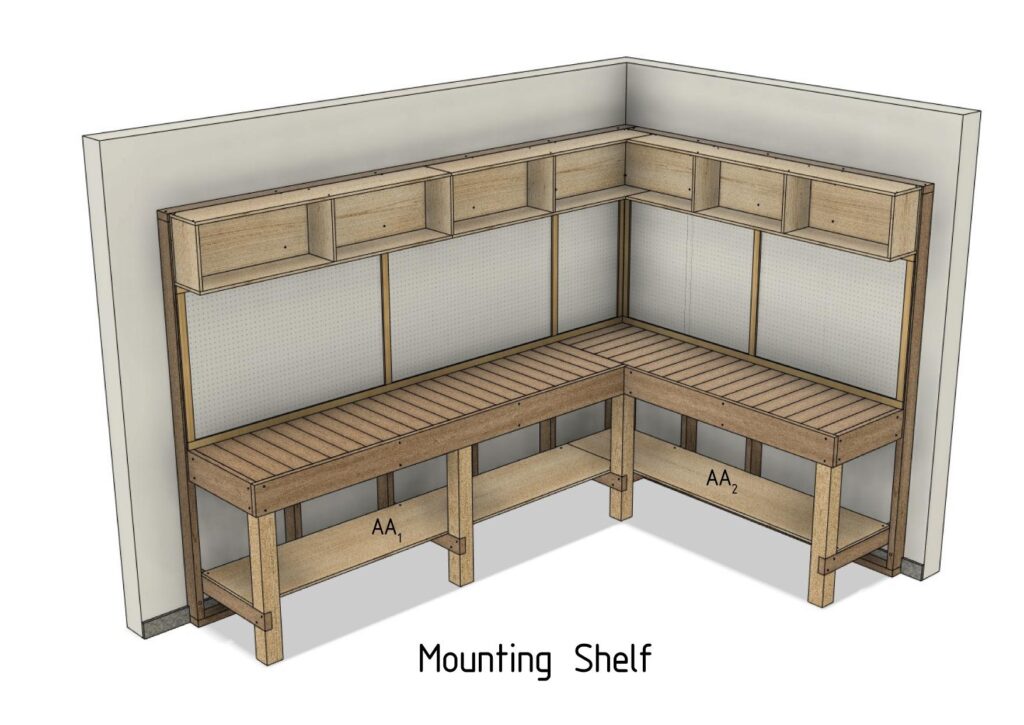

Paso 12: Montaje de la balda y acabado de la superficie

La construcción básica se concluye en este paso. Aquí apoyé las piezas de madera tipo AA1 y AA2 sobre las piezas de madera tipo D (que forman parte de la estructura de soporte del banco).

Los estantes se unieron a las piezas D con tornillos de Ø5 x 45 mm. Los agujeros se avellanaron para que la cabeza de los tornillos quede oculta, utilizando un avellanador. Antes de pasar los tornillos de Ø5, utilicé una broca de Ø3,5 para facilitar el atornillado de la madera.

Una vez terminado, procedí al mismo acabado que el mueble: lijar y limpiar perfectamente la madera con la ayuda de un paño húmedo, aplicar barniz satinado: 1 mano para sellar con la aplicación de barniz al 15% con diluyente y a continuación 3 manos de barniz respetando el número de horas entre mano y mano explicado en el producto concreto que se haya elegido.

Paso 13: Montaje de luces y tomas de corriente

Las tareas del artesano o carpintero requieren un espacio de trabajo que disponga de un excelente nivel de iluminación.

Por este motivo, en mi caso decidí iluminar con tiras de leds (5050 60 leds/m luz cálida) insertadas en perfiles de aluminio fijados a la parte inferior del armario.

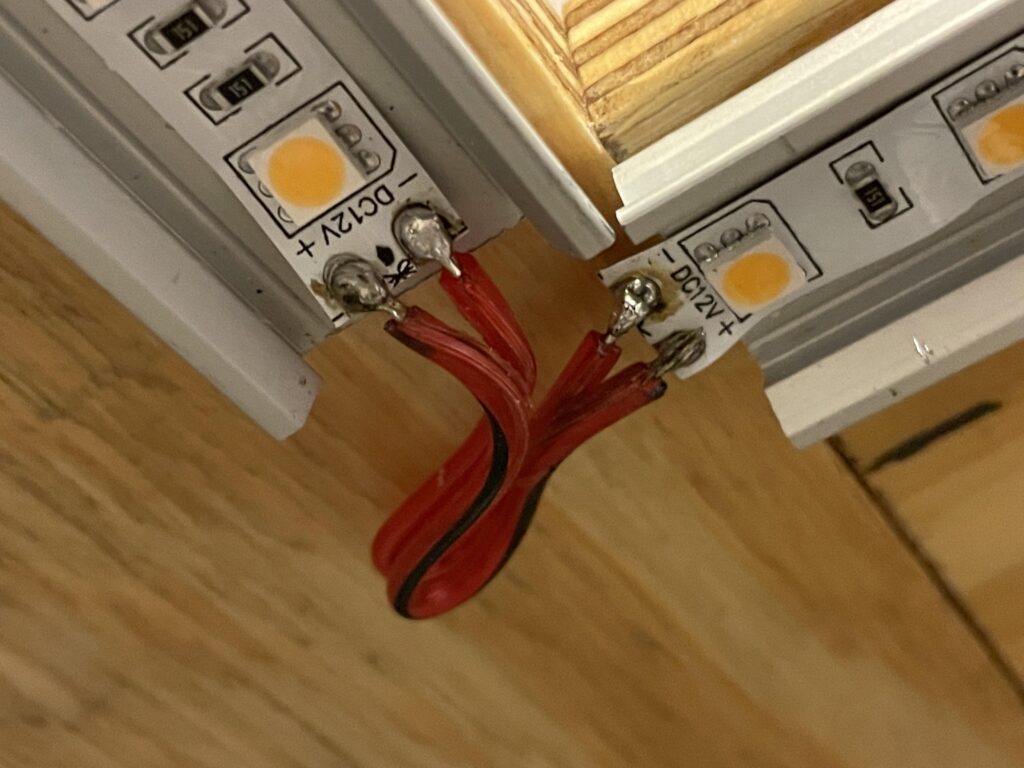

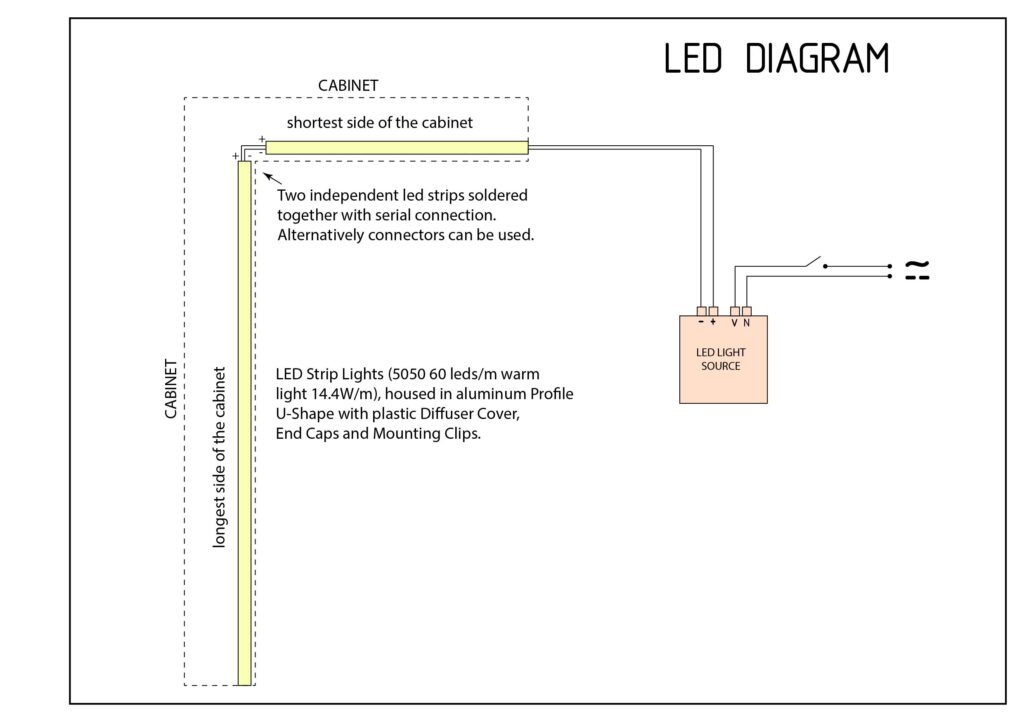

Cogí el rollo de leds de 5 m y lo dividí en dos tramos, con la distancia de los armarios. Luego soldé las dos tiras de leds independientes con conexión en serie. También se pueden encontrar conectores para evitar la soldadura y facilitar el montaje.

Después pegué las dos tiras de led a cada uno de los perfiles, previamente cortados a la longitud de cada uno de los armarios.

Después fijé los soportes de los perfiles con tornillos de Ø4 x 15 mm para colocar el conjunto de perfil y tira LED contra el armario.

Instalé una fuente eléctrica de 12 V en un lugar seguro y realicé las conexiones necesarias para que las luces se enciendan con un interruptor de 1 punto.

Finalmente, en cada extremo del banco de trabajo, instalé regletas de potencias con cada una de ellas suficientes tomas para enchufar diferentes herramientas al mismo tiempo.

Paso 14: Disposición de las herramientas

Te darás cuenta de que éste era uno de los momentos más esperados: ordenar las herramientas y las máquinas en el banco de trabajo.

No hay reglas fijas, sólo intento que haya una cierta agrupación lógica por tipo de herramientas y que estén a mano y ordenadas de la misma manera.

Un taller ordenado y limpio no es obligatorio, pero por experiencia puedo decir que reduce mucho el tiempo de trabajo si lo está.

En mi caso, en la habitación añadí una estantería de garaje comprada (anchura 900 mm, profundidad 450 mm, altura 1000 mm con estantes de madera y componentes pre-soldados para facilitar el montaje) donde pongo pinturas, y muchas otras cosas en recipientes de cristal con tapa, etc.

Paso 15: ¿Ajustes / ampliaciones / mejoras?

Dimensiones:

En mi caso opté por un mueble con una distribución en “L”, pero perfectamente se podrían hacer modificaciones.

Por ejemplo, para un mueble de 3 m de largo, es posible modificar los archivos originales en fusion360 y adaptarlos en función de esto.

También se podría aumentar la medida del ancho del banco sin modificaciones en la estructura de soporte del banco, marcos ni patas. En mi caso estas dimensiones son las óptimas para el tipo de trabajo que realizo.

Portabilidad:

Se podría eliminar el tablero y el mueble y hacer sólo una encimera para colocar en la zona central de un taller de mayores dimensiones.

Colocación de una prensa:

Este elemento es realmente necesario para quienes se dedican a la carpintería. En mi caso, la colocación de una prensa de tornillo no se consideraba prioritaria, pero perfectamente se podría colocar una. Además, en Internet hay cientos de modelos para hacerlo, así como los tornillos listos para instalar.

Perro de banco:

Para los que no lo sepan, un tornillo de banco es una abrazadera desmontable que se utiliza en un banco de trabajo para madera para sujetar una pieza mientras se trabaja en ella. Se suele utilizar junto con un tornillo de banco ajustable, lo que permite sujetar una pieza comprimida entre los dos en cada extremo, y si se desplaza en ambas direcciones.

Haber fabricado un banco de trabajo tan sólido y firme puede permitirme añadir esta posibilidad más adelante.

Paso 16: Palabras finales

Gracias por leer hasta el final. ¡Eso es todo para este proyecto!

¡Hemos creado un banco de trabajo profesional para nuestro taller!

Espero que hayas disfrutado este instructable tanto como yo lo he disfrutado.

¡Si tienes alguna pregunta hacerlos en los comentarios abajo!

También me encantaría escuchar lo que piensas sobre el proyecto.

¡Feliz fabricación!

D: Este es un contenido transformado y editado, el original está aquí.